導入

この記事は、Microgrid Conference Panel 2019 の「マイクログリッドが確実に機能することを確認する: コントローラー ハードウェア イン ザ ループ (C-HIL) とモデルベース エンジニアリングによるリスク軽減」シリーズの 3 番目です。

シュナイダーエレクトリックのマイクログリッド事業のCTOであるアンディ・ハウンは、マイクログリッドカンファレンス2019のパネリストの一人でした。ハウンは、シュナイダーエレクトリックにおいて、分散型エネルギーリソース向けの高効率インバーターを備えたバッテリーベースのエネルギー貯蔵を含む、効果的なグリッドエッジソリューションを簡素化し実現するための多くの重要な製品開発と技術革新を主導してきました。

Andy 氏は、Schneider Electric が電力システム制御の設計とテストにモデルベースのシステム エンジニアリングとマイクログリッドの Hardware-in-the-Loop テストをどのように使用したかについて説明しました。

マイクログリッドの設計とテストにおける主な課題

システムは信頼性が求められるため、実装および試運転の前に、起こり得るすべての問題を特定し、解決する必要があります。また、予期せぬシナリオに対処できる効果的なトラブルシューティング方法の開発も不可欠です。

Haun 氏は、システム インテグレーターが電力システムの設計とテストを行う際に直面するいくつかの大きな課題を指摘しています。

課題 #1 | コストのかかる電力ラボテスト

物理的な実験室で様々な動作シナリオやシステム障害を全てテストすることは、非常に費用と時間がかかります。複雑なマイクログリッドシステムにおける高出力コンバータには、高価な高出力実験室インフラが必要です。また、安全上の懸念や電力システムの損傷リスクのため、電力実験室環境で全ての動作シナリオを再現することは困難です。

電気システムでは、あらゆる種類の電力品質の問題を引き起こすことは困難です。

課題 #2 | 制御の相互運用性

マイクログリッドの制御スキーマは、グリッド接続動作から独立モード(インバーター + バックアップ発電機ソースなど)へのスムーズな移行を可能にする必要があります。

エネルギー貯蔵、バックアップ発電、可変負荷、太陽光、風力、バッテリーシステム用のインバータなど、さまざまな分散型エネルギーリソース (DER) の間には複雑な相互作用があり、高度な制御と通信システムが必要です。

グリッド接続環境からインバータベースの調整システムに確実に移行できるようにすることが、マイクログリッドの制御スキーマの一部です。

チャレンジ #3 | リアルなモデル

ハウン氏は、シュナイダーエレクトリックのハイブリッドDCマイクログリッドソリューションの成果を決定する上で、現実的なモデルが重要であると述べました。高精度モデルがなければ、シミュレーション中に製品で発生するいくつかの問題を実証することはできませんでした。

DC 出力特性またはモデル特性の応答は、モデル化の精度に依存します。

モデルベースエンジニアリングとHILへの2つのアプローチ

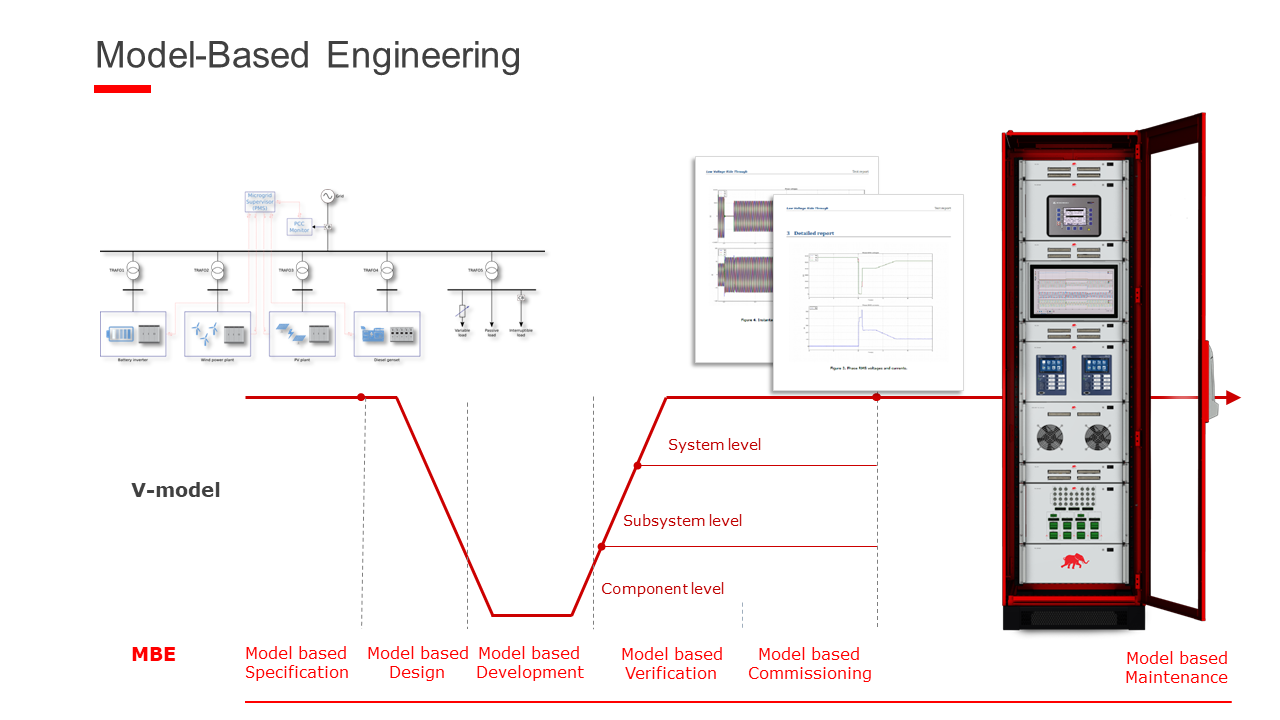

Haun 氏は、モデルベース エンジニアリングに対して、初期設計と設計検証という 2 つのアプローチを指定しました。

ソリューション #1 | 初期設計

シュナイダーエレクトリックは、マイクログリッド設計ツール(Typhoon HILやその他のシミュレーションプロバイダー)を使用することで、この初期モデルベースのアプローチから財務データを収集できます。また、初期モデルはDERと負荷の挙動に関するデータも収集できます。

初期設計フェーズの後には、コントローラ ハードウェア イン ザ ループ (C-HIL) テクノロジを使用して設計を検証し、マイクログリッド テストベッドを作成します。

ソリューション #2 | 設計検証

ここで HIL が登場します。

私たちは、ハードウェア・イン・ザ・ループまたはモデルベースのシステムエンジニアリングを使用して、その設計を検証するプロセスに入ります。

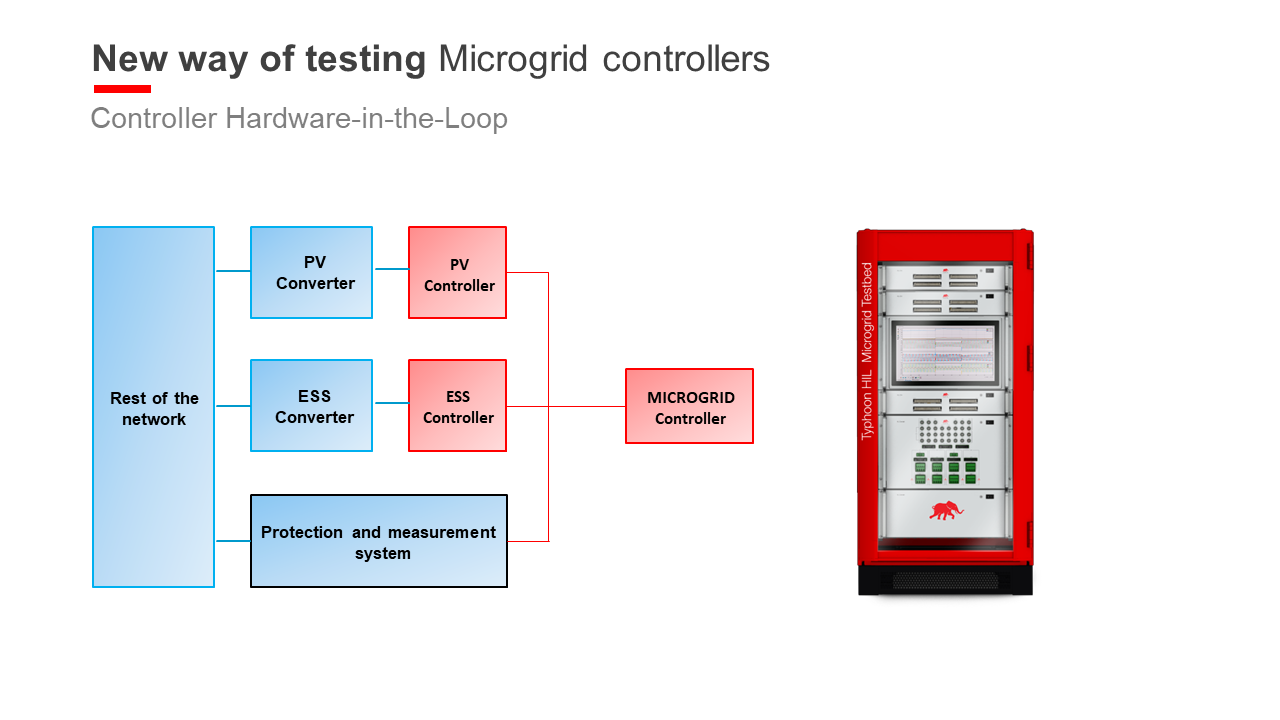

C-HILはモデルベースエンジニアリングを基盤としています。これは、リアルタイムシミュレーションを用いて組み込み制御システムの開発とテストを行うための手法です。マイクログリッドの電力ステージはHILでシミュレートされ、保護リレー、マイクログリッドコントローラ、太陽光発電インバータ、バッテリーインバータ、ディーゼル発電機、その他の分散型電源(DER)のコントローラなどの実際のハードウェアとインターフェースされます。

C-HILは、HILシステムに実際のコントローラを搭載することで、現場のシナリオを正確に再現する高忠実度モデルを実現します。これにより、現場導入前、そして導入後に制御ファームウェアをアップグレードする際に、マイクログリッドコントローラソフトウェアのテストと設計が可能になります。

マイクログリッドのハードウェア・イン・ザ・ループ・テストの利点

Haun 氏は、モデルベースのシステム エンジニアリングとマイクログリッドの Hardware-in-the-Loop シミュレーション テストベッドの主な利点を指摘しました。

メリット 1 | 制御の複雑さと相互運用性の管理

今日のマイクログリッド・プロジェクトの多くは、システム・インテグレーターがマイクログリッド内の新旧の資産を連携させることを必要としています。スマート・インバーターやサイバーフィジカル・コンポーネントが複雑化するにつれて、これらの資産には制御の複雑さと相互運用性を管理するための高度な制御が求められます。

VDC Research によると、設計プロセスの早い段階からライフサイクル全体にわたって C-HIL テストを使用すると、ソフトウェア バグの数が 38% 減少し、バグ修正にかかるコストが 60% 削減されます。

メリット #2 | 高忠実度モデル

Haun 氏は、さまざまな動作条件を正確に再現し、チームが製品ソリューションを披露できる高忠実度モデルの必要性について言及しました。

当社では、さまざまな状況を再現し、当社の製品がどのように解決するかを示すために、ハードウェア・イン・ザ・ループ・ソリューションを使用しました。

C-HIL を使用すると、Haun のチームは、実際のマイクログリッド コントローラ、保護リレー、DER インバータ制御とインターフェースされたマイクログリッド電力ステージのリアルタイム シミュレーションを通じて、忠実度の高いモデルを作成できます。

メリット3 | テスト範囲の拡大

インテグレーターは、物理的なラボの電力とスペースに制限されません。これにより、カスタマイズ可能なモデルでシステムコンポーネントをテストする範囲が広がり、より正確な出力が得られます。

これらの変化は、電力システムへの制御統合前に、リアルタイムシミュレーションで安全にモデル化し、観察することができます。モデルベース環境は、系統からインバータへの切り替え中にシステムが停止するリスクがあるため、システム移行のテストにおいて特に重要です。

メリット4 | 市場投入までの時間の短縮

シミュレーションでは従来のラボテストよりも早く建設的なフィードバックを提供できるため、新しい機能や機能性をより迅速に導入できます。

さらに、イートンの地域技術マネージャーである Qiang Fu 氏によると、システムの柔軟かつ高忠実度のデジタル テストを利用することで、必要な工数が平均で 20 ~ 30% 削減されます。

メリット5 | ライフサイクルメンテナンス

マイクログリッドの運用および保守の要件は、システムが継続的にアップグレードされるため、時間の経過とともに変化します。

HIL と C-HIL を通じて、デジタル ツインは、導入前にアップグレードをテストし、相互運用性の問題をテストし、現場での機器の損傷や運用の中断のリスクなしにソリューションのトラブルシューティングと最適化を行うために使用されます。

つまり、テストの目的で、環境のハードウェアとソフトウェアの両方のデジタル ツインをオンラインで実行していることになります。

デジタル ツインを介してシステムをテストし、デバイスのトリップ、オフライン、または移行中のシャットダウンのリスクを調べることができます。

最終的な結論| 設計から試運転まで1つのツールで

システムインテグレーターは、電力システム制御の設計とテストにおいて、いくつかの課題に直面しています。これらの課題には、コストのかかる電力ラボテスト、制御の相互運用性、そしてシステム障害や電力品質の問題を正確に再現できるモデルの忠実性などが含まれます。さらに、コストとROIの正確な分析も、マイクログリッドプロジェクトの設計と試運転のハードルとなります。

シュナイダーエレクトリックは、モデルベースエンジニアリングとマイクログリッドコントローラのハードウェア・イン・ザ・ループ(HIL)テストを活用することで、これらの課題を克服しています。このアプローチの主なメリットは、イノベーションの迅速化、制御の相互運用性の保証、工数の削減、市場投入までの時間の短縮、そしてテストカバレッジの拡大です。

システムインテグレーターは、設計から試運転後まで、マイクログリッドプロジェクトのライフサイクル全体を通じて、マイクログリッドHIL(Hardware-in-the-Loop)テストベッドを活用できます。これにより、より優れたマイクログリッドを構築できます。

クレジット

著者| サマンサ・ブルース

ビジュアル| 台風HIL

編集者| デボラ・サント