導入

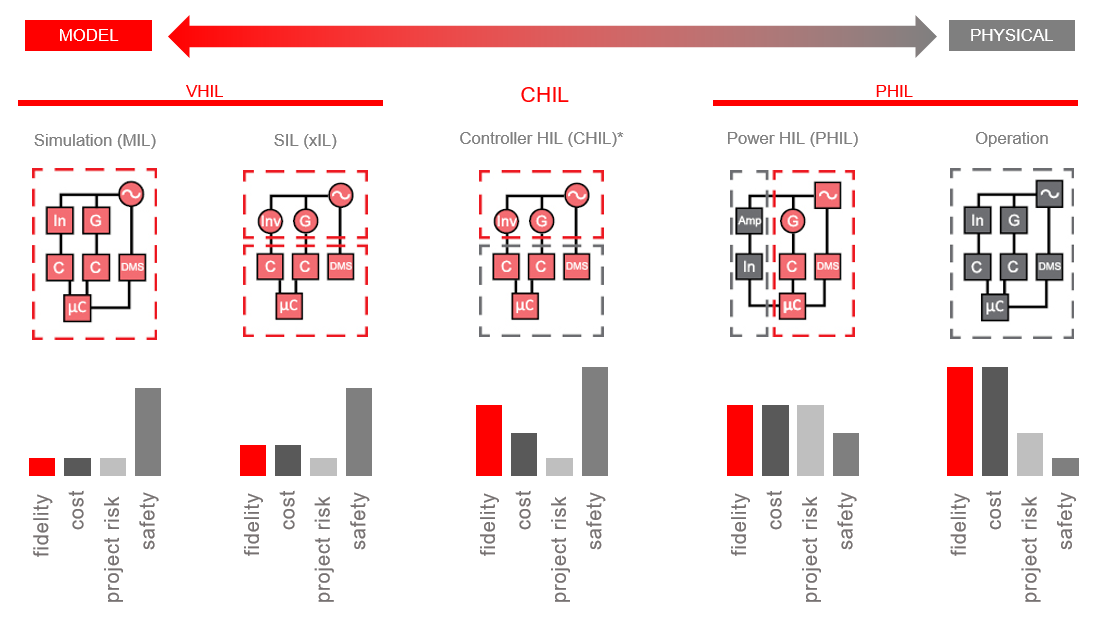

Fimer社では長年にわたり、インバータに使用される制御ボード設計において、シミュレーションが基本的な要素となってきました。開発、デバッグ、テストの各段階を大幅に改善した最初のステップの一つは、間違いなくHIL(Hardware-in-the-Loop)システムの導入でした。

HILシステムは、電気工学、電子工学、オートメーションの分野で広く使用されているシミュレーションおよびテスト技術です。このアプローチでは、センサー、アクチュエータ、コントローラなどの実際のコンポーネントをシステムの仮想的な数学モデルに統合します。これにより、制御された再現可能な環境内でシステム全体の動作をシミュレートできます。

HILシステムを使用することで、リアルタイムシミュレーションが可能になり、制御対象プラントの完全なハードウェアシステムを必要とせずに、組み込みコードを実行することで制御ボードの動作をテストできます。これにより、開発コードが要求仕様に適合していない場合、ハードウェアの損傷につながる可能性のある異常状態やエラー状態をテストできます。

C-HIL(またはController-HIL)シミュレーションには、センサーとアクチュエータ(電流プローブ、スイッチ、リレー、IGBTなど)のエミュレーションが含まれます。これらのエミュレーションは、プラントシミュレーションとテスト対象の組み込みシステム間のインターフェースとして機能します。電気的にエミュレートされた各センサーの値は、プラントシミュレーションによって制御され、テスト対象のシステムによって読み取られます(フィードバック)。同様に、テスト対象のシステムは、アクチュエータ制御信号を送信することで制御アルゴリズムを実装します。制御信号の変化は、プラントシミュレーション内の変数値の変化につながり、フィードバックの変化につながります。

HILセットアップ

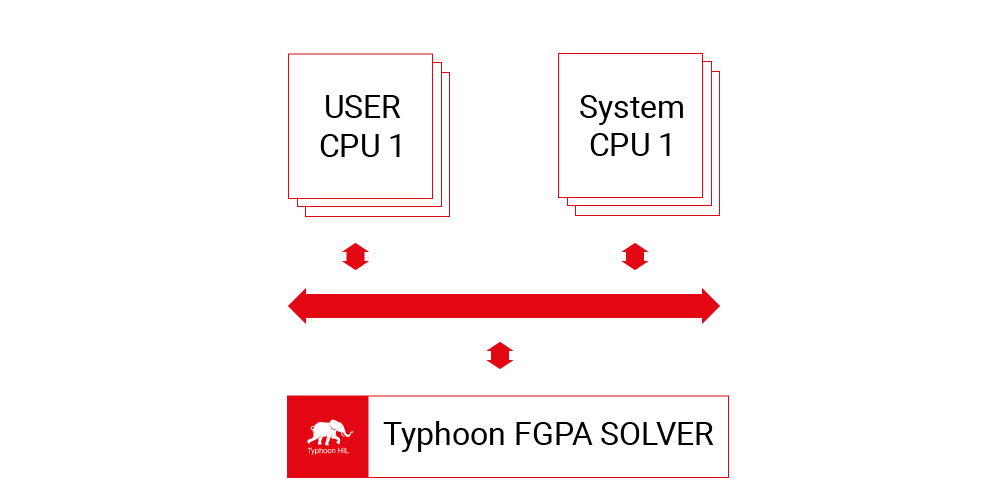

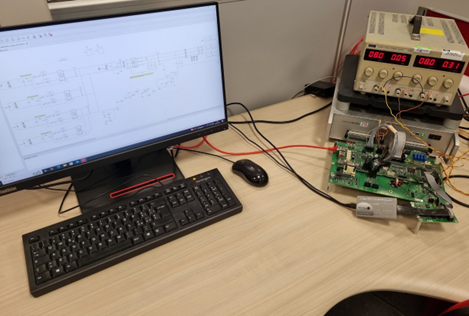

長年にわたり、当社はTyphoon HILシステムを採用してきました。これは、計算能力、使いやすさ、I/O数、そして柔軟性の優れた組み合わせを提供するシステムです。Typhoon HILシミュレータは、FPGA、システムCPU、ユーザーCPUを含むヘテロジニアス・マルチプロセッサ・アーキテクチャをベースとしており、正確かつ包括的なシステムシミュレーションを実現します。

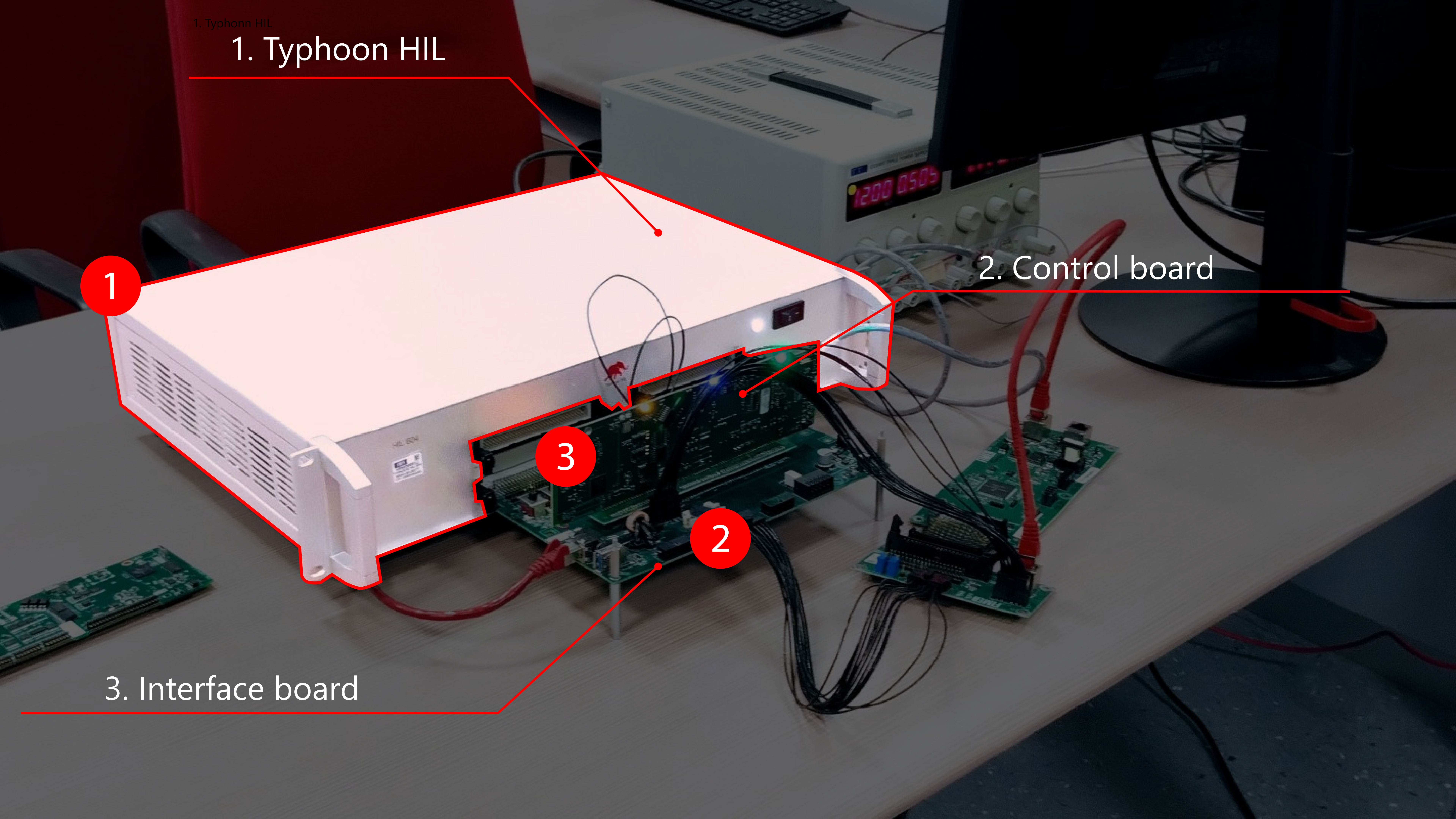

太陽光発電インバータの制御ロジックとHILシステムの統合は、当社のDNAに深く根付いており、不可欠な要素となっています。新製品開発の初期段階から、対応するHILインターフェースを定義し、コントローラー-HILインターフェースボードを設計することで、制御ボードの動作解析と最大限の機能検証を可能にするシステムを実現しています。

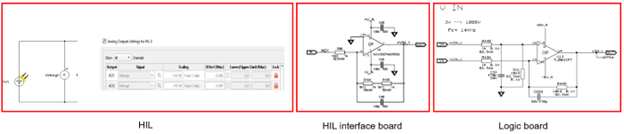

制御ボードの動作を分析し、最大限の機能を検証するには、コントローラとHILシステム間のインターフェースボードを設計するのが最適です。このプロセスは、プロジェクトの初期段階から、コントローラ自体の定義と並行して行われます。インターフェースボードは、インバータへのアナログフィードバックの提供やPWM信号の受信にとどまらず、完全なシステムシミュレーションを可能にするよう、慎重に設計する必要があります。さらに、リレーコマンド、メーター、充電器(エネルギー貯蔵システム(ESS)の場合)、その他の関連コンポーネントといった追加要素も収容する必要があります。

システム構築において極めて重要な点は、HILから出力されるアナログ信号のスケーリングと割り当てです。これらの信号は制御ボードへのフィードバックとなります。システムの正確で信頼性の高いシミュレーションを実現するには、フィードバックの品質が不可欠です。最高のフィードバック品質を実現するには、主に以下の2つの要素を考慮する必要があります。

- HIL出力のスケーリング:HILによって生成されるアナログ信号をシステムおよびインバータの要件に適合させるには、正しくキャリブレーションすることが重要です。このスケーリングには、実際のシステムの仕様に合わせて電圧レベル、電流、その他の量を調整することが含まれる場合があります。

- HILLogicインターフェースボード上の信号のスケーリング:コントローラの適切な動作(例:PWM制御の電圧レベル)を確保するために、制御ボードへの入力信号を調整することも同様に重要です。これには、制御ボードで指定された電圧、電流、その他の要件を満たすように信号を変換することが含まれる場合があります。

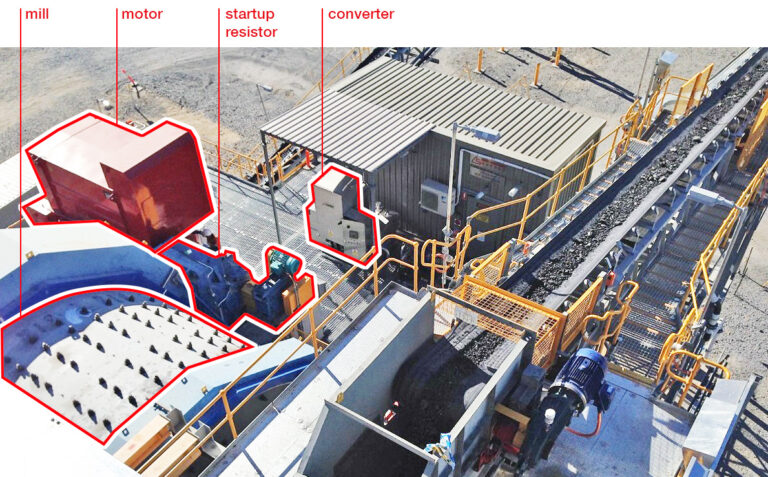

次の画像は、エネルギー貯蔵システム (ESS) の一般的なセットアップを示しています。このシステムは HIL604 を使用し、最大 3 つの独立したバッテリー パックに接続された 3 相インバータをシミュレートできます。

次の画像は、HIL602 リアルタイム シミュレータを使用して実装された別のインバータのセットアップを示しています。

HILのメリット

このアプローチの利点は明らかです。

- 制御されたテスト環境:HILシステムでは、制御ボード向けに制御された再現可能なテスト環境を構築できます。このシミュレートされた環境では、異常やエラーを含む様々な条件やシナリオでテストを実施し、実際の状況におけるコードの動作を検証できます。

- 安全性とコスト削減:HILシステムを使用すると、組み込みコードを実システムに接続する必要がなくなり、開発中のハードウェア損傷のリスクが軽減されます。さらに、テスト中の物理リソースの消費や実アクチュエータやセンサーの摩耗も回避できるため、大幅なコスト削減につながります。

- 開発スピード:仮想環境でテストを実施できるため、開発サイクルが短縮されます。テストをより効率的かつ効果的に実行できるため、プロジェクトの完了に必要な時間が短縮されます。

- 複雑な機能の検証:HILシステムは、制御ボードの様々なコンポーネント間の複雑な機能や相互作用をテストできます。組み込みコードが様々な操作に関与したり、システムの他の部分と相互作用したりする際に正しく動作するかどうかを検証できます。

- エラーの早期検出:HILシミュレーションは、開発フェーズ中にコーディングエラーや問題を特定するのに役立ちます。これにより、タイムリーな修正と改善が可能になり、後期開発段階でコストがかさみ、解決が困難なバグが発生するリスクを軽減できます。

- 極端なケースやクリティカルな状況のテスト:HILシステムは、現実世界では再現が困難または危険となる可能性のある極端なシナリオやクリティカルな状況をテストすることを可能にします。これにより、組み込みコードは困難な状況下でも堅牢かつ応答性に優れたものになります。

- テストの再現性:HILシステムの仮想的な性質により、テストを一貫して確実に繰り返すことができます。これは、結果の再現性とコード変更の継続的な検証を保証するために不可欠です。

テストケース

ポイント 2 と 6 は、特に高低電圧ライドスルー (HLVRT) テストとアンチアイランディング (AI) テストの場合、当社のシステムの開発および検証段階で遭遇する実際の状況によってよく表されます。

中型・大型インバータ(数十kW~数百kW)のHLVRT試験には、高価で大型の設備が必要となり、インフラ整備と人的資源の両面で多大な投資が必要となります。規制要件への適合性を証明するには、これらの試験を実機上で実施する必要があります。しかし、開発段階でこれらの設備を使用するのは複雑で、複数の担当者の協力と相当な時間を必要とします。

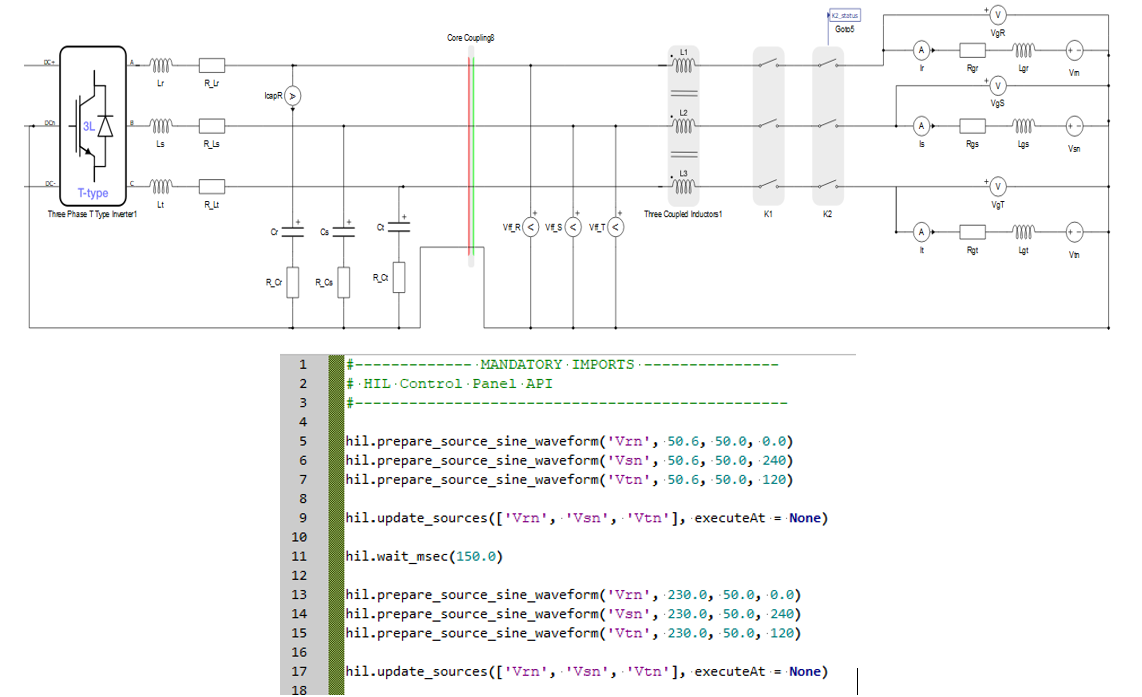

この設計段階で HIL システムを使用すると、ツールによって提供される API を使用して、数行のスクリプトで強化された単純なモデル (図 7) のみが必要になるため、プロセスがすぐに簡素化されます。これにより、障害状態の実行が簡単に自動化され、その規模と期間が定義されます。

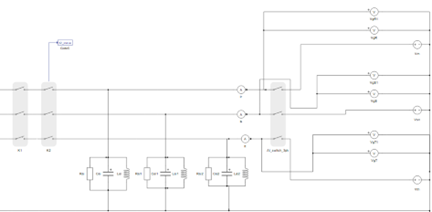

もう 1 つの例は、孤立化防止テストです。この場合も、テスト環境の設定に多大な投資が必要になることがあります (図 8)。

一方、予備検証は、HIL モデルを変更し、共振負荷を挿入するだけで「ベンチ上で」実行できます (図 9)。

結論

結論として、HILシステムの活用は、太陽光発電インバータ用制御ボードの開発・検証プロセスを大幅に簡素化・改善することが実証されています。これにより、より迅速、安全、かつ信頼性の高い設計が可能になり、最終製品の成功に向けた強固な基盤が構築されます。

クレジット

著者| Giovanni Manchia 氏、FIMER SpA 最高技術責任者

ビジュアル| FIMER SpA

編集者| デボラ・サント

謝辞| このブログ記事は元々、Fimer SpA の最高技術責任者である Giovanni Manchia 氏によって LinkedIn の記事として公開されており、こちらからご覧いただけます。また、著者の許可を得て Typhoon HIL ブログに再公開されています。

「 PVインバータ設計のためのハードウェア・イン・ザ・ループ(HIL) 」へのコメント2件

このブログでは、特に FIMER SAP のような企業と連携する場合に、PV インバーターに関する優れた洞察が得られ、双方にとって有利な状況になります (図 3、7、9 のフィードバックを少しだけ)。スクリーンショットを撮る際は、HIL 回路図自体の特定の領域をズームしてください (皆さんは私よりも訓練されていることは承知していますが、万が一、コンピューターの基礎に関する実践経験がない読者がこれを読んでいる場合は、役立つでしょう)。

こんにちは、ブログへのご意見ありがとうございます!フィギュアの高解像度画像を入手できなかったことをお詫び申し上げます。読者の皆様に細部までご覧いただけたら素晴らしいと存じます。