一般的に、モーター駆動制御の設計とテストにおける主な課題は何ですか?

産業用ドライブは、多くの場合、複数のベンダーのコンポーネントを統合する必要がある複雑なシステムです。このようなシステムの試運転では、現場での予期せぬ事態を回避するため、ドライブ制御、プロセス制御、障害シナリオ、保護機能、制御チューニング、堅牢性など、すべての主要機能を事前にテストすることが重要です。

複雑さとリスク

誘導機を備えたドライブでは、モータが電力系統に直接結合されているため、系統障害が大きな課題の一つとなります。モータ駆動制御は、熱損失、スイッチング遅延、低電圧ライドスルー(LVRT)といった様々な障害シナリオにおいて最適な性能を発揮できるよう設計・テストする必要があります。また、コンバータメーカーにとって、プロセス制御、保護機能、制御チューニング、堅牢性といった複雑な制御機能の開発・検証は、非常に困難な課題となる場合があります。

熱損失とスイッチング損失の計算のための正確なモデル

モータ駆動装置における最大の課題の一つは、適切な冷却システムの設計と試験です。半導体の過負荷を防ぐ唯一の方法は、システム内のすべての半導体間で負荷と熱損失を適切に分担することです。そのためには、熱損失を計算するための高精度なモデルを使用する必要があります。半導体の熱損失を適切に分担し、コンバータ全体に適した冷却システムを構築することで、費用対効果の高い設計が実現します。

グリッド障害のシミュレーション

実際の機器や電力ハードウェアを用いてテストシナリオを再現すると、破壊的な影響が生じる可能性があります。例えば、過渡電流はモーターの定格電流の何倍にもなります。つまり、設計プロセスにおいては、機械の減速や停止時にエネルギーを消費するパワー半導体や保護回路へのストレスを特定し、制限する必要があります。設計後には、コンポーネントを適切にテストし、保護機構を検証する必要があります。

顧客の要求に応える

顧客受入テストは基本的な機能テストを網羅していますが、標準規格準拠テストは顧客や現地市場の要求に特化しているため、より複雑です。これらのテストは、製品の品質を確保し、顧客の環境における信頼性の高い動作を保証するために行われます。国によって環境が大きく異なるため、このようなテストは非常に要求が厳しいものとなります。

コンバーター制御の設計とテストにモデルベースシステムエンジニアリング (MBSE) とハードウェアインザループ (HIL) を使用する利点は何ですか?

コンバータハードウェアの損傷リスクを軽減

HILを使用すると、パワーステージをリアルタイムでエミュレートできるため、コンバータコントローラは、エミュレートされたパワーステージと実際のパワーステージを区別できないため、実際のハードウェアに接続されているかのように動作します。これにより、故障に依存するケースであっても、リスクなしに可能な限り多くのシナリオでソフトウェアを迅速かつ徹底的にテストできます。

垂直統合型テスト環境

ライフサイクルの初期段階から設計と製品の妥当性をテストすることで、物理的な統合まで発見されないような、潜在的な問題となる製品の動作を見逃すことを防ぐことができます。これらの動作は、開発初期段階で対処することで、予測と最適化が容易になります。

システムライフサイクルは通常、複数のフェーズで構成され、それぞれのフェーズで別々のチームがシステムの複雑度に応じて様々な側面から課題に取り組みます。これらのフェーズを可能な限り多くサポートするMBSEツールがあれば、共通ツールを導入することでチーム間のコミュニケーションを簡素化・迅速化できます。また、ライフサイクル全体を通して様々なツールに適応させることで、高額なツールライセンスを複数購入する必要がなくなります。その結果、目標達成までの期間と投資額を削減できます。垂直統合されたテスト環境は、エンジニア、インテグレーター、投資家にとって大きなメリットとなります。なぜなら、誰もがアクセスでき、理解しやすいからです。

リアルタイム並列シミュレーション

Typhoon HILシステムアーキテクチャは、電気モデルと熱モデルを2つの別々のプロセッサ上でリアルタイムかつ並行してシミュレーションすることを可能にします。これにより、1つのプロセッサで両方のモデルを実行する場合と比較して、大幅な時間節約だけでなくプロセッサ性能も向上します。この性能向上により、高度に動的なパワーエレクトロニクスアプリケーションで求められる微細な時間ステップが可能になります。さらに、熱モデルの複雑さが増しても電気モデルのシミュレーション性能は影響を受けません。逆もまた同様です。

採掘アプリケーション向けDFIMモータードライブのケーススタディ例

プロジェクトチャレンジ

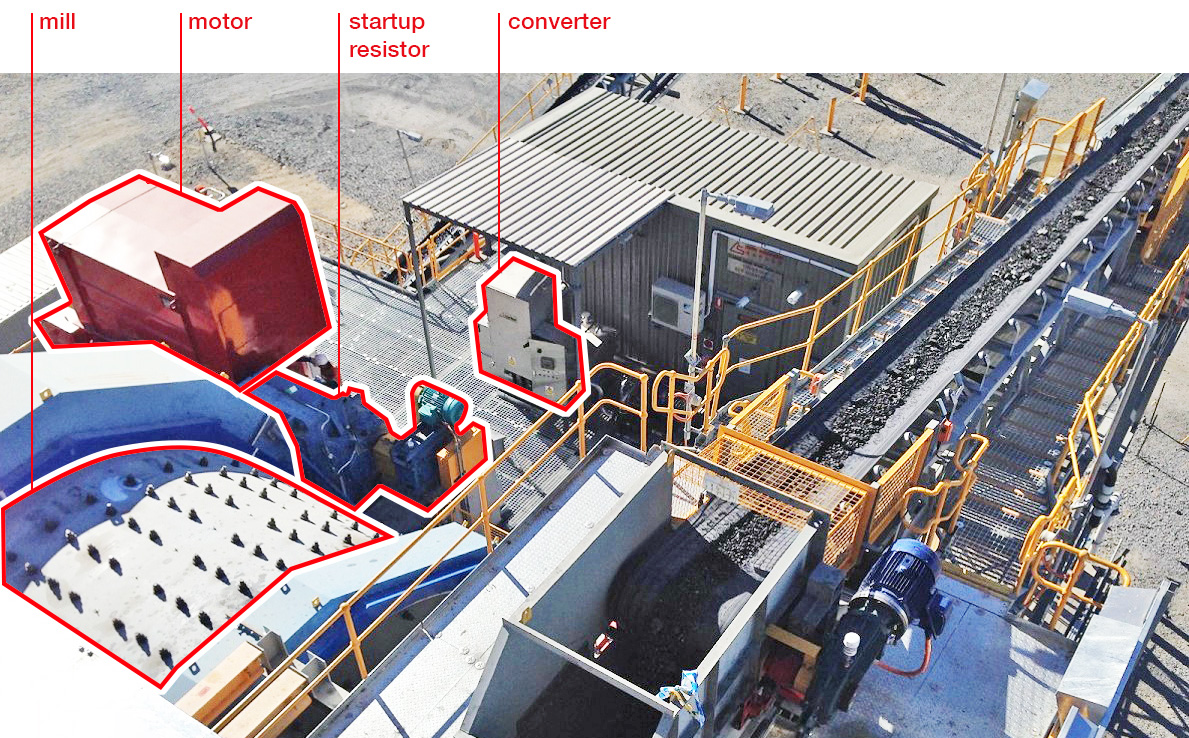

このケーススタディにおける主要な課題は、モータードライブを一定速度から可変速度運転へとシームレスに移行させることです。このアプリケーションでは、可変速度運転によって、投入される原料の量と特性に応じて粉砕効率が最適化されます。しかし、モーター、起動抵抗器、粉砕機、インバータ、スイッチギア、プロセス制御はすべて異なるサプライヤーから提供されており、複雑に相互作用するため、テストされていない可変速度運転はリスクを伴います。下の図1は、DFIM Drive Miningの設置場所の航空写真です。

プロジェクトソリューション

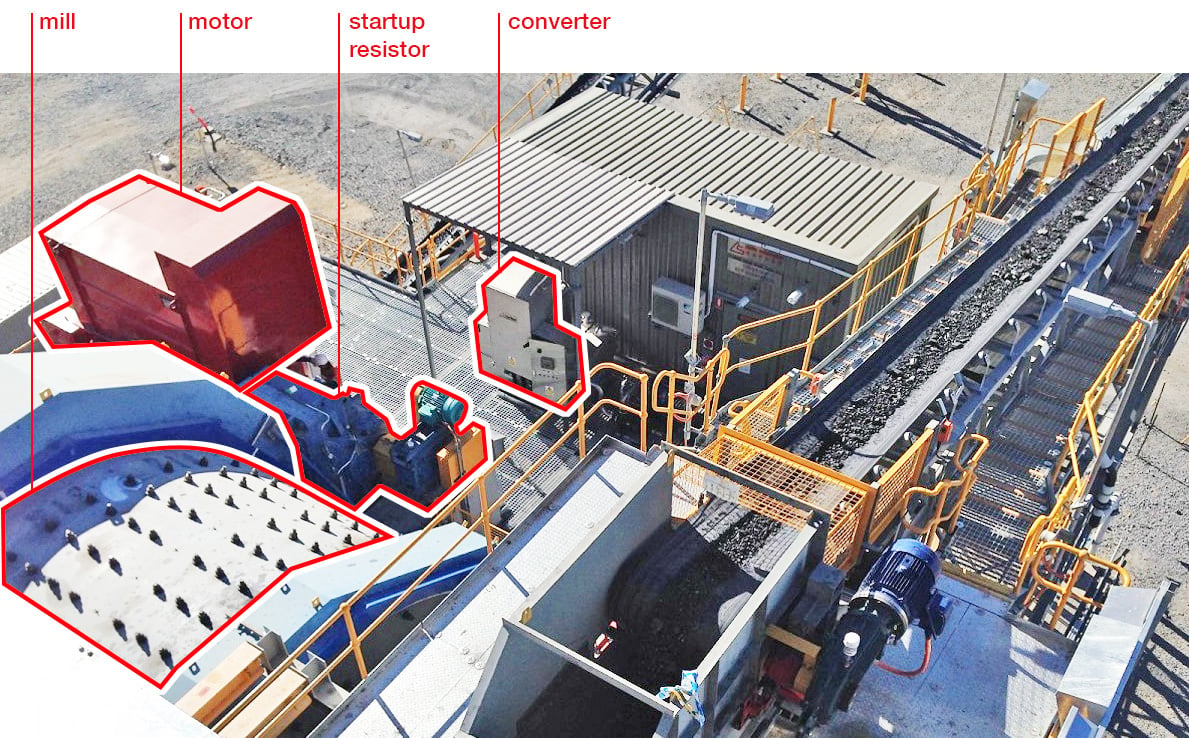

リアルタイムのコントローラーハードウェアインザループ(C-HIL)シミュレーションプラットフォームは、このケーススタディにおける設計課題の解決に不可欠でした。これにより、オフサイトでの制御ソフトウェアの設計とテスト、試運転前の機能検証、保護装置とその機能の寸法決定とテスト、そして系統障害シナリオのシミュレーションが可能になりました。このプロジェクトで使用されたHILモデルのセットアップを図2に示します。

インバータとスイッチは、HIL402リアルタイムエミュレータデバイスに直接インターフェースされた実際のモータ駆動コントローラによって駆動されます。C-HILステージで実際の制御を使用することで、現場で再現することが困難な多くのシナリオにおいて、より忠実度の高いモデルとコントローラの挙動のより正確な測定が可能になります。これには、コンポーネントへの過負荷、過電流、過電圧の状況とそれぞれの保護対策、そして熱応力が含まれます。

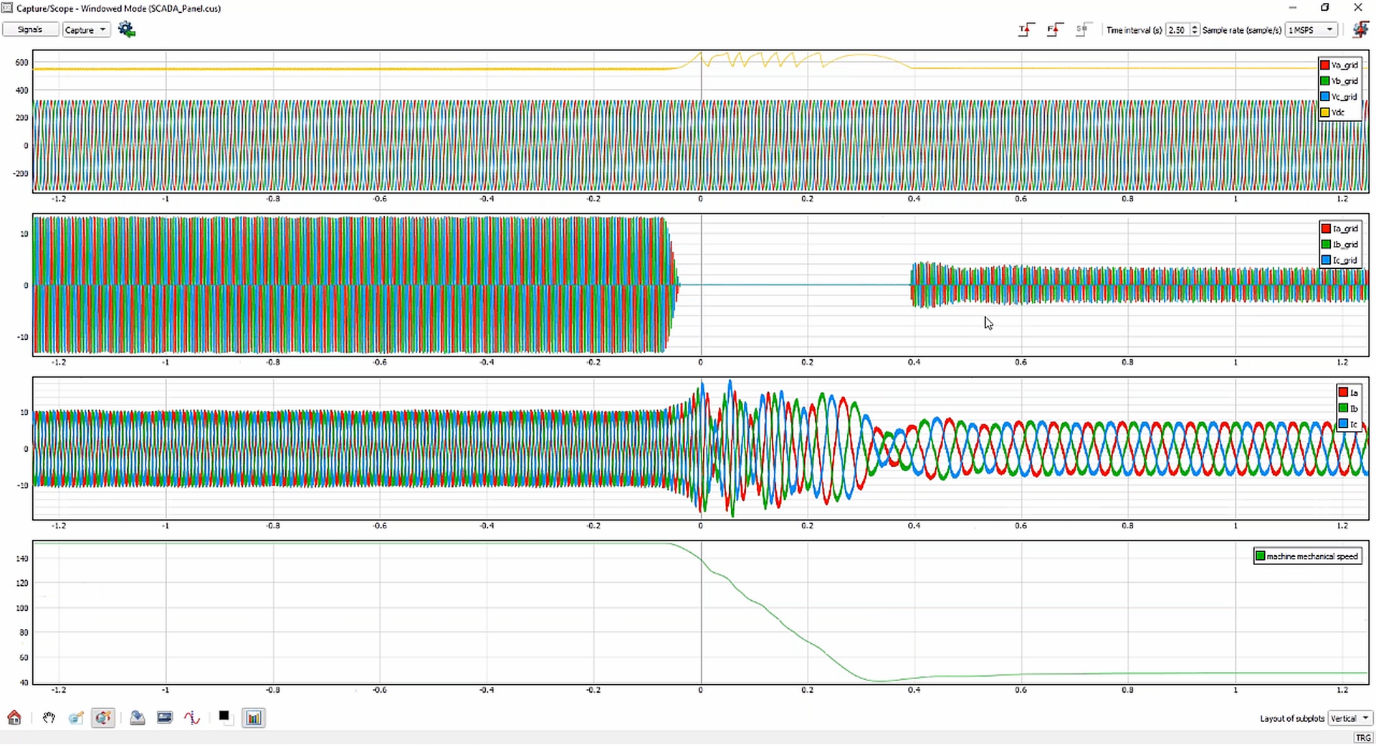

HIL SCADAでは、関連するすべての動作モードとシナリオをシミュレートでき、シミュレーションを監視したり、操作したりすることができます。このアプリケーションでは、図3に示すように、グリッド側の電圧低下(低電圧ライドスルー)がHIL SCADAに実装されています。

ケーススタディの概要

HILベースの設計とテストの利点は、高い柔軟性(パラメータ、コンポーネント、構成の変更が可能)、拡張性、機器に損傷を与える可能性のある過負荷や設計限界などのリスクのないテスト、そして時間とインフラコストの大幅な節約です。実際の制御ソフトウェア(C-HIL)に接続して使用することでリアルタイムテストを実行できる可能性は、CPUベースのコンピュータデバイスに対するHILシステムの大きな利点です。制御ソフトウェアの実際の動作を完全に把握できるためです。言い換えれば、シミュレーションは制御ソフトウェアの動作を近似するだけですが、C-HILは実際の制御ソフトウェアの動作を忠実に再現し、リアルタイムで詳細に把握できるのです。

クレジット

著者|デボラ・サント、セルジオ・コスタ

ビジュアル| Indrivetech AG

編集者| デボラ・サント

注| このテキストは、ウェビナー「可変速ドライブ向け HIL」に掲載されているインタビューに基づいています。ウェビナーでは、 Typhoon HILの DACH 地域のセールス ディレクターである Christoph Schaub 氏が紹介を行い、 Indrivetec AGの Dr. Andreas Dittrich 氏がユース ケースを紹介しました。