導入

EPC Power は、コントローラ ハードウェアインザループ シミュレーション プラットフォームを使用して、わずか 2 日で制御ソフトウェアを新しいハードウェアに統合することができました。

カリフォルニア州サンディエゴに拠点を置く EPC Power は、太陽光、風力、エネルギー貯蔵、自動車、マイクログリッド アプリケーション向けのグリッド形成双方向インバータと DCDC コンバータを設計、製造しています。

最高技術責任者 (CTO) 兼最高制御アーキテクトの Ryan Smith 氏が、初期の概念段階から最終的な製品認証およびライフサイクル メンテナンスに至るまで、Controller Hardware in the Loop (C-HIL) を使用した経験について語ります。

MW 規模のインバータの開発とテストを行う際に、インバータメーカーが直面する主な課題は何ですか?

高出力インバータを扱う上で最大の課題の一つは、ミスが許されないことです。こうした高出力インバータの故障は、材料費だけでなく、お客様や隣接する機器への危険も含め、大きな代償を伴います。そのため、インバータは出荷前に当社のラボで徹底的な試験を受けることが重要です。安全認証で求められる基準をはるかに超える試験です。

Hardware-in-the-Loop を使用する前は、インバータ コントローラーをどのように設計およびテストしていましたか?

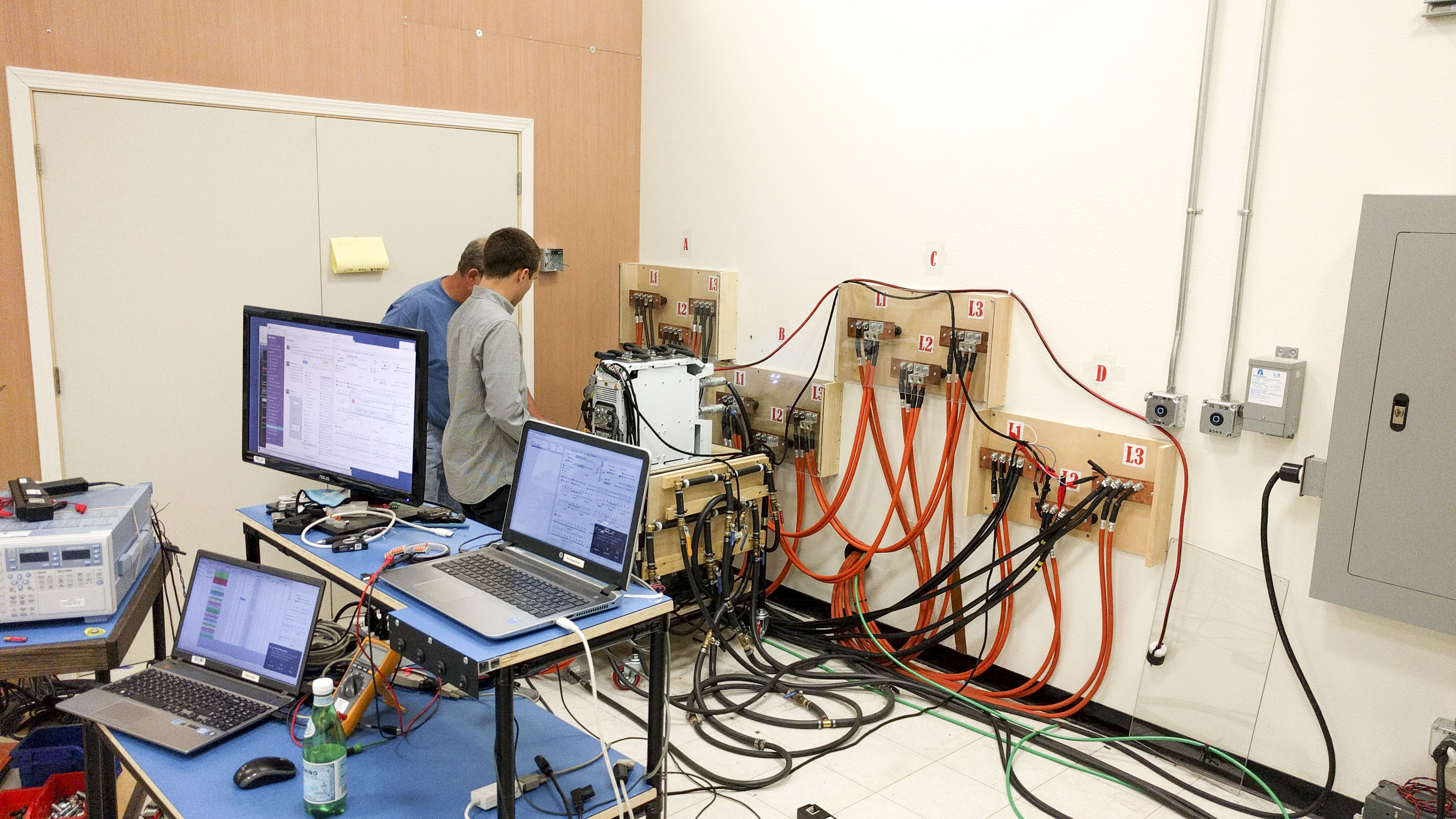

ハードウェア・イン・ザ・ループ・シミュレータの使用を開始する前は、電力試験ラボにある機器を使ってインバータをテストしていました。これは、高出力バッテリーと高出力グリッド接続を備えた大規模な電力系統です。その後、場合によってはグリッドシミュレータを用いて、インバータをバックツーバック構成でテストしていました。グリッドシミュレータは高価な機器であり、再構成が困難です。また、特定のテストを実行するためのセットアップに1~2日かかることもありました。

インバーターコントローラーをテストするより良い方法は何ですか?

ハードウェア・イン・ザ・ループ・シミュレータを導入したので、インバータをテストするより優れた方法は、コントローラをシミュレートされたハードウェアでテストすることです。その利点は効率性だけではありません。ハードウェア・イン・ザ・ループ・シミュレータを使えば、ラボで行うよりもはるかに迅速にテストを実行できます。

また、ラボ環境でのシミュレーションよりも幅広いシナリオでテストできます。つまり、より広範囲なテストであると同時に、より効率的なテストでもあるのです。

インバータ コントローラを開発する場合、HIL 環境とフルパワー ラボを比較するとどうなりますか?

当社の電力試験室でのテスト時間は非常に高価です。フルパワーテストは1つしかなく、それをフルタイムで実行するには数人の人員が必要です。これは良い開発環境とは言えず、むしろ検証環境に近いです。

Typhoon HILは、新しいことに挑戦できるため、制御開発環境を大幅に改善します。また、ラボではシミュレーションが難しい動作シナリオも試すことができます。しかも、非常に迅速に実行できます。

電力ラボでテストするのが難しいテストを、ハードウェア・イン・ザ・ループでより簡単に実行できますか?

当社では、お客様に最大系統インピーダンスを8%と指定し、理想的な系統インピーダンスまで低下しても動作することを想定しています。系統インピーダンスが固定されている実験室では、これをシミュレーションするのは困難です。しかし、Hardware-in-the-Loopシミュレータを使用すれば、様々な系統インピーダンスでテストすることが可能です。また、特に系統が弱いお客様向けには、その範囲外でもテストが可能です。

このプラットフォームを使用する最大の利点は何ですか?

私たちが実感した最大のメリットは、設計チームの作業スピードが飛躍的に向上したことです。これを使う前は、ソフトウェアが製品開発サイクルのボトルネックとなっていました。その理由は、ソフトウェアと制御チームに設計サイクルの最後にハードウェアが渡され、それを動作させるように求められることがほとんどだったからです。

ハードウェア・イン・ザ・ループ・シミュレーターを使用すると、制御設計チームはハードウェア設計チームと並行して作業し、最終的にハードウェアと制御を連携させることができます。

これは、新しいハードウェアを稼働させるための非常にシンプルな統合ステップです。過去2つの設計サイクルでこれを使用しており、統合フェーズのスピードが大幅に向上しました。

HIL によって EPC の開発期間がどのように短縮されたか、例を挙げて説明していただけますか?

一例として、500kWのインバータが制御チームに初めて提供された時のことが挙げられます。制御チームは、Hardware-in-the-Loopシミュレータを使用して約2か月間作業を進めていました。

制御ソフトウェアをハードウェアにロードすると、2日も経たないうちにフルパワーで動作するようになりました。ハードウェア・イン・ザ・ループ・シミュレーションを使用する前は、通常6週間ほどかけてスコープを設定していました。

したがって、私たちのような小さな会社にとって、開発期間をこれだけ短縮することは大きな節約になります。

では、テスト用に HIL をどのように設定しましたか?

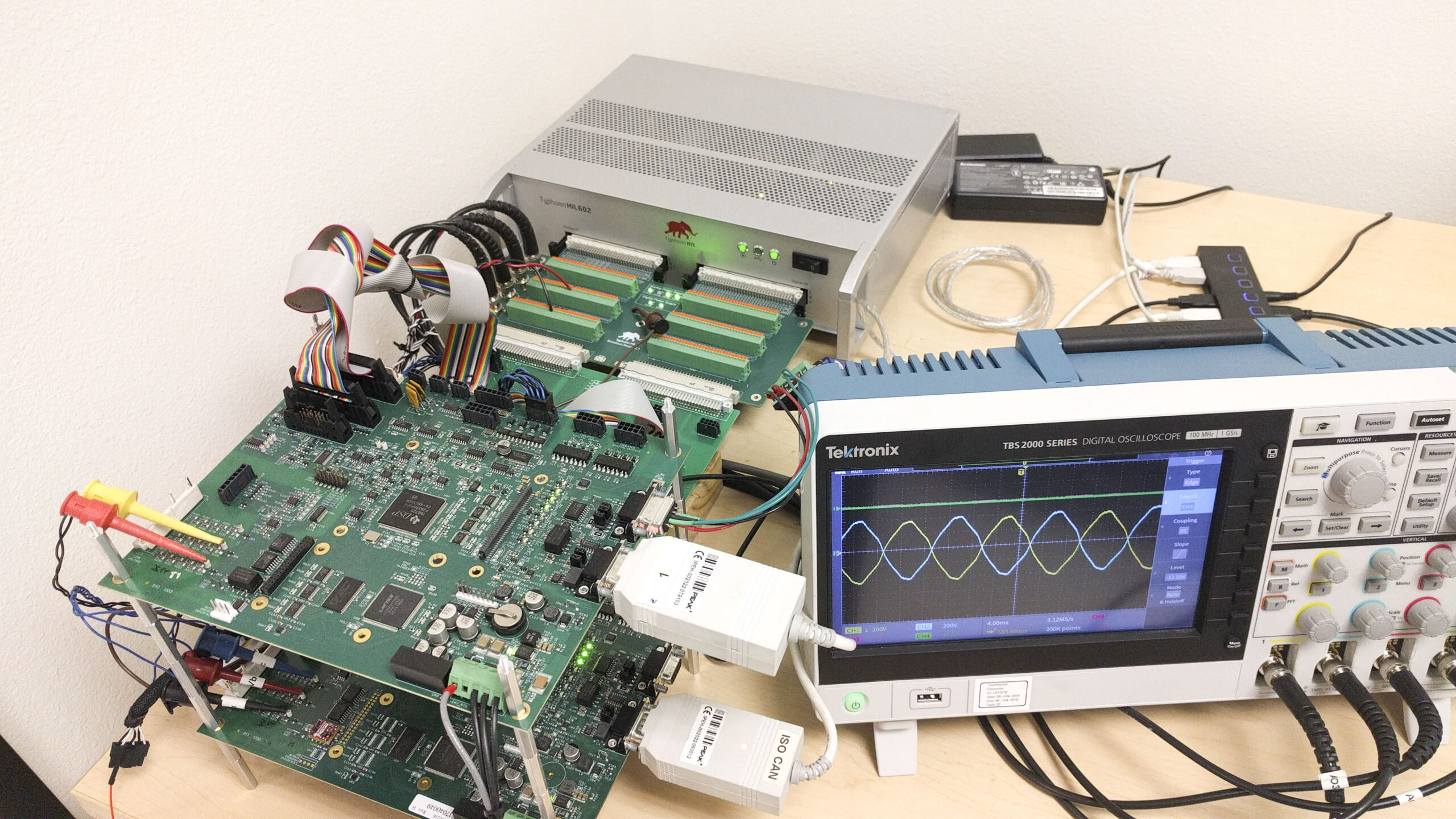

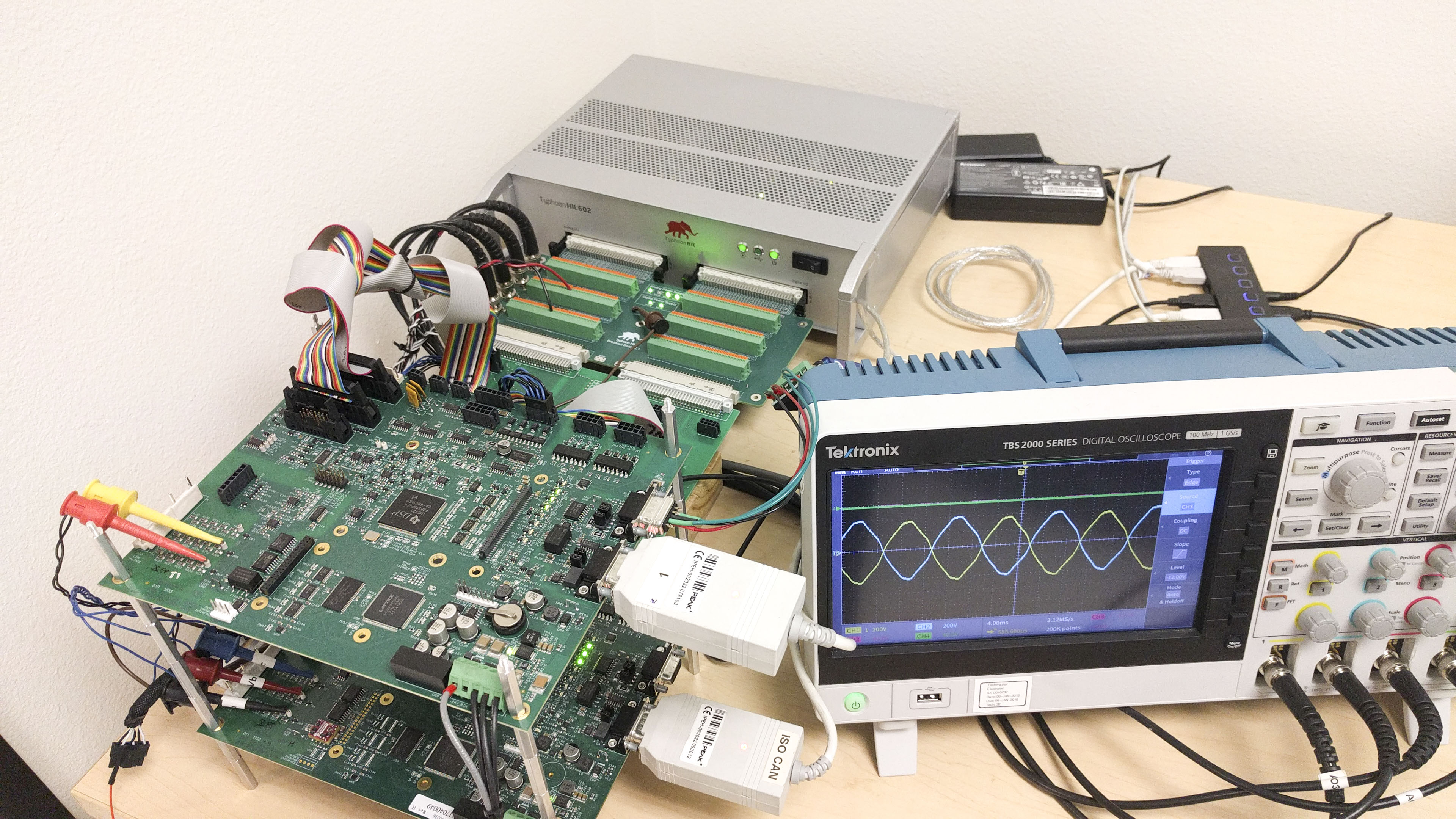

Typhoon HIL602ハードウェア・イン・ザ・ループ・シミュレータを使用しています。このシミュレータはブレイクアウトボードを介してコントローラに接続します。これは、Texas Instruments社製のDSPをベースにした製品で使用しているのと同じ制御ボードです。この制御ボードは、実際のインバータと全く同じソフトウェアを実行します。ハードウェア・イン・ザ・ループ・シミュレーション環境であることを制御ボードに認識させるような条件は一切課していません。そのため、このテストプラットフォームからパラメータのスケーリングと測定範囲を正確に再現できます。

開発の初期段階で HIL を使用する最大の利点は何ですか?

制御ソフトウェアにミスがあっても、ハードウェア側のリスクははるかに低くなります。ガラスの向こう側で大きな爆発が起きることはありません。これがおそらく最大の利点でしょう。さらに、ハードウェア・イン・ザ・ループを使えば、テストしたい条件を設定するのもはるかに簡単になります。

また、HIL(Hardware-in-the-Loop)シミュレーションに接続すると、高電圧ノイズの干渉がなくなるため、制御ボードから制御情報を取得するのがはるかに簡単になります。そのため、JTAGインターフェースを使用して制御プロセッサに接続し、デバッガを使用できます。高電圧・高電力環境では、これらの方法を使用するのはリスクが伴います。

HIL を使用してどのように問題を解決できたか、具体的な例を挙げていただけますか?

インバータの出力フィルタが特定の系統インピーダンスに対して共振する問題のトラブルシューティングを行っていました。共振問題は、単純なシミュレーション(純粋なソフトウェアシミュレーションのみ)では発生しませんでしたが、ハードウェアシミュレーションでは発生しました。

ハードウェア・イン・ザ・ループ・シミュレーターを利用できたことで、実際のアプリケーションで確認したのと同じ共振を再現できました。そして、その共振を軽減するための戦略をテストすることができました。そのため、ある戦略を絞り込んで実装すると、実際のアプリケーションで問題が解消されました。

HIL を使用して、たとえば孤立化防止テストを実行するにはどのくらいの時間がかかりますか?

孤立化対策を実行するには、ハードウェア・イン・ザ・ループ・シミュレーターを使えば、文字通り数分で済みます。実際には全く時間がかかりません。私たちは利用可能なスクリプトツールをいくつか使ってみました。

ワンクリックで一連のテスト全体を設定・実行できるので、わずか数分で全てのテストを実行できます。

そして、さまざまなアルゴリズムをテストして、そこに欠陥がないか確認します。

最近、インバーターの1つでUL1741SA認証を取得されましたね。これは正しいですか?

はい、その通りです。375kWのインバータの認証がちょうど完了し、現在は500kWのインバータを試験中です。1メガワット時のリチウムイオン電池と500kWの負荷バンクを施設内に設置しています。さらに、必要な共振条件をシミュレートするための誘導負荷と容量負荷も備えています。そのため、かなりの数の機器が必要で、各試験のセットアップには数時間かかります。

EPC の UL1741 SA 用インバータ コントローラで最も困難だったテストは何ですか?

スマートインバータの場合、認証プロセスで必須の試験の一つに単独運転防止試験があります。この試験は、電力試験ラボのハードウェアの大部分を占めると考えられます。認証機関が要求する単独運転状態を作り出すために、単独運転防止試験は各認証サイクルの試験時間全体の少なくとも3分の1を占めます。

試験専用のベイを完備し、負荷とシミュレーション負荷を装備しています。認証試験を実施するための負荷をラボで構築する前に、HIL(Hardware-in-the-Loop)シミュレータで使用した制御アルゴリズムを開発することができました。実機で試験したところ、アルゴリズムの再実行や修正をすることなく、すべての試験に合格しました。

UL1741SA 認証のテストサイクルはどのくらいでしたか?

全体のテストサイクルは約6週間でした。認証試験を開始する前に、すべてのテストをハードウェア・イン・ザ・ループ・シミュレーション・プラットフォームで実行していました。そのため、試験担当者が当社の電力試験所に到着し、立会い試験を行う頃には、あとはセットアップ時間とテスト時間だけの問題でした。すべてのテストは初回実行で合格しました。ただし、 UL規格の要件により、すべてのテストは実際のハードウェアで実行する必要があります。

顧客の現場に到着するまでに、実行している制御に十分な信頼性を確保する必要があります。私たちは、すべてのアルゴリズムをハードウェア・イン・ザ・ループ環境でテストすることで、それを実現することができました。

つまり、セットアップ、テスト、そして解体だけだったので、テスト サイクルは基本的に短縮されました。

ファームウェアの設計を変更し、認証後に検証するのはどのくらい簡単ですか?

EPCでは、四半期ごとの再認証サイクルに入りました。このサイクルでは、ULの試験サイクルを通して製品を検査し、機能の更新や問題への対処を行っています。そのため、電力試験ラボは、このサイクルを維持するための試験にほぼ専念しています。ハードウェア・イン・ザ・ループ・シミュレータを使用することで、ラボでテスト中のソフトウェアのバージョンとほぼ並行して、次のバージョンのソフトウェアをテストすることができました。

したがって、追加のリソースがあれば、実質的には、設計チームがいつでも利用できる複数の電力テスト ラボを持つことになります。

シミュレーション結果の精度はどの程度ですか?

これまでの経験から、非常に正確であることが分かっています。サイクルごとの電流電圧さえも、実際のハードウェアと全く同じように表現されます。つまり、非常に正確です。

Typhoon HIL の使用感を他のシミュレーション プラットフォームと比較してどのように評価しますか?

Typhoon Hardware-in-the-Loop プラットフォームで最も気に入っている点は、起動と実行が簡単で、ハードウェアをモデル化できる点です。

評価用に最初の Typhoon HIL602 を受け取ったとき、2 日も経たないうちにハードウェアを再現し、制御ボードを接続することができました。

Typhoonハードウェア・イン・ザ・ループ・シミュレータの2つ目の魅力は、ハードウェアのシミュレーションで得られるパフォーマンスです。最も正確な結果を得るには、シミュレーションのステップサイズを可能な限り短くするか、少なくとも制御アルゴリズムの時間ステップを考慮して無視できる程度に短くする必要があります。

Typhoon HILは、約1マイクロ秒のタイムステップで、それほど苦労することなく回路をシミュレーションできます。さらに、最適化すれば、その半分程度まで短縮できます。

HIL での経験を一言で表すとしたら何ですか?

「驚きました」と答えましょう。それが私たちにどれほどの利益をもたらし、どれほど作業負荷を軽減し、開発を加速させたかに驚きました。

クレジット

著者| サマンサ・ブルース

ビジュアル| EPC Power

編集者| デボラ・サント