マイケル・ローセン氏は、デンマークのグロステンにあるダンフォス・ドライブ社のデジタル製品担当ディレクターです。彼はシミュレーション関連のグローバルチームを率いており、ハードウェア・イン・ザ・ループ(HIL)技術の導入を推進する中心人物の一人です。このブログインタビューでは、Typhoon HILテストベッドの活用によってチーム間の連携が効率化され、顧客対応時間を短縮する方法について解説しています。詳細については、上記のショートビデオをご覧いただくか、下記のインタビュー全文をお読みください。

ドライブ事業の純粋なプレーヤーであることの主な課題は何ですか?

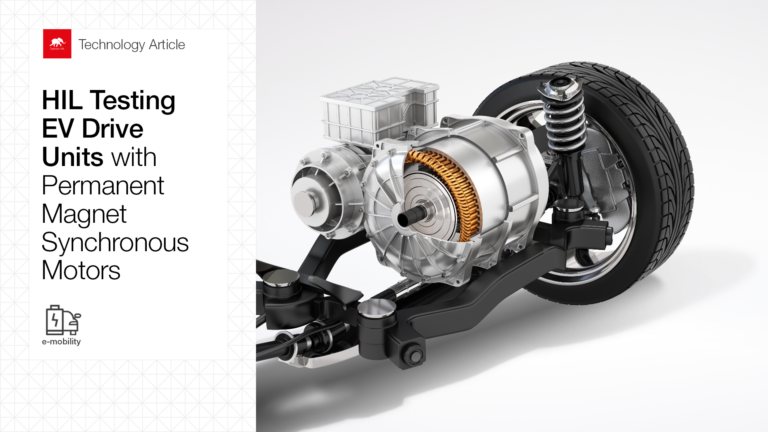

当社はACドライブに注力しており、あらゆるサイズ、あらゆるタイプのモーターをサポートできるようにすることを目指しています。純粋なプレーヤーであれば、お客様が使用している様々な種類の機械を簡単に制御できる能力が求められます。

HIL システムを導入する前の製品開発プロセスはどのようなものでしたか?

HILシステムを導入する前は、必要な時にすぐにテストを行うことができませんでした。また、ラボで様々な構成をすべてテストするには膨大な時間がかかるため、不可能でした。HILとモデルベースデザインの導入以前は、ソフトウェアに変更を加えた後、お客様から開発者に直接フィードバックを提供することができませんでした。そのため、検証の大部分をリリース直前まで延期していました。これは非常に困難な状況でした。なぜなら、その段階でエラーが見つかると、ソフトウェアと製品のリリースが遅れてしまうからです。

品質保証プロセスのどの段階で HIL を使用しますか?

C-HIL(Controller HIL)システムは、現場で実際に経験される動作を再現できるため、HILモデルがお客様の実際の動作と一致すると確信しています。私たちは、機能開発においてモデルベース設計を採用し、ソフトウェアのモデルを作成し、それらに基づいてユニットテストを作成しています。

統合テストでは、HILが真に活躍します。なぜなら、ここではハードウェアと開発したソフトウェアを組み合わせるからです。制御ソフトウェアを実際の制御カードと組み合わせます。HILではエミュレートされた製品が用意されているので、物理的な製品がなくてもテストを開始できます。ラボに実際のハードウェアを設置する必要はありません。ここでは、単体テストレベルでは不可能なテストだけでなく、ソフトウェアやハードウェアの構造に応じて、製品内のインターフェースのテストも開始します。

そして、リリース前に検証テストを実施します。検証テストの一部はハードウェア・イン・ザ・ループでも行われますが、主にラボで実施します。そして、これらのテストには最小限の時間しかかけたくないと考えています。品質保証のために、私たちは3段階のアプローチを採用しています。完全なシミュレーションから始まり、実機コントローラーによるHILテスト、そして最終的なHILとラボ検証へと進んでいきます。

モデルベースの HIL システムを使用すると、さまざまな Danfoss チームの連携がどのように促進されるのでしょうか?

自動化されたスクリプトと Hardware-in-the-Loop システムのおかげで、ハードウェアとソフトウェアをより早い段階で統合し、より多くの顧客テストを実施し、より多くの構成をテストできるようになりました。

フロントエンドのカスタマーサポート部門にもHILシステムが導入されています。お客様が問題に遭遇した場合、使用しているドライブの種類、モーターの種類、モーターパラメータの設定情報を含む設定ファイルを当社に送信できます。カスタマーサポート部門はそれをHILシステムに入力し、ドライブとモーターが期待通りに連携していないか、あるいは盲点がないかを確認します。当社とR&D部門は同じシステムを使用しているため、これらのデータはすべてR&D部門に直接送信できます。R&D部門はこれを受けてデバッグを開始し、要件を満たしていない箇所がないか確認します。

異なるチーム間で同じ HIL システムをツールとして使用することで、データを移動するのが非常に簡単になります。

FC302のベルギーにおけるユースケースなど、具体的なユースケーススタディについて詳しくお話しいただけますか?

グラーステンには、フロントエンドのカスタマーサポートを提供するコンピテンスセンターがあります。そこで、アクティブFC302製品を搭載したシステムを提供しました。このユースケースでは、お客様は通常では見られない特殊なモーターを使用していました。ドライブは起動するためにモーターに接続されているかどうかを確認する必要がありますが、この特殊なモーターが原因で、ドライブはモーターが接続されていないことを検出してしまい、お客様からこの問題についてお問い合わせがありました。お客様から構成情報をご提供いただき、ドライブと併せてHILシステムに組み込むことで、問題を特定できました。

このモータータイプの組み合わせでは警告が出ることが分かりました。その後、データをR&Dチームに送り、確認してもらいました。彼らはいくつかの調整を行い、お客様に出荷する前にHILで新しいソフトウェアリリースをテストすることができました。お客様からは、更新された駆動ソフトウェアですべて正常に動作しているとすぐに報告がありました。このように、フローが非常にシンプルであることがお分かりいただけると思います。

出張費を削減し、自信も得られました。HILを活用すれば、エンジニアがパラメータを確認するために現場に出向く必要がなくなります。シミュレートされたシステムがあれば、構成を完全に制御でき、お客様が実際に目にする状態がシステムでモデル化したものと一致するか、あるいは不具合や誤動作が発生するかを確認できます。

ここで伝えたいメッセージとして強調したい主な点は何ですか?

HIL導入による最大の改善点は、お客様への対応時間の改善です。HILを導入することで、モーター設定ファイルだけで、お客様の特定のモーターに合わせてエミュレートされたドライブを設定し、シミュレーションで動作を確認できます。これにより、ラボに多数のモーターを保有することなく、お客様からの特殊なモータータイプや特殊なアプリケーションに関するご要望に迅速に対応できます。これにより、リモートサポート時でも、質の高いサポートと迅速な対応を実現できます。

Typhoon HIL を使用すると、顧客への応答時間が 1 ~ 2 週間から数時間に短縮されます。

テストの高速化は、自社製品の開発と改良にも様々なメリットをもたらします。より広範囲に、より早く、そしてより大規模にテストを実施できます。HILシステムを夜間に稼働させ、全てを自律的にテストすることで、24時間体制で人員を投入して手動でテストを行う必要がなくなります。こうすることで、ほとんどのテストはリリース前に完了します。

Danfoss ドライブにとって HIL テスト済みとはどういう意味ですか?

Danfoss の顧客にとって、HIL テスト済みは顧客対応時間が短いことを意味します。

さらに詳しく知りたいですか?

Danfoss Drives との当社の成功ストーリーは近日公開予定です。

右上のブログ更新情報を購読してください

新しいブログを最初にメールで受け取ります。