導入

サンディア国立研究所は、12,000人以上の従業員を擁する米国エネルギー省最大の国立研究所です。標準化団体や分散型エネルギー研究(DER)ベンダー向けのインバータ開発および試験プロトコルの支援において重要な役割を担っています。

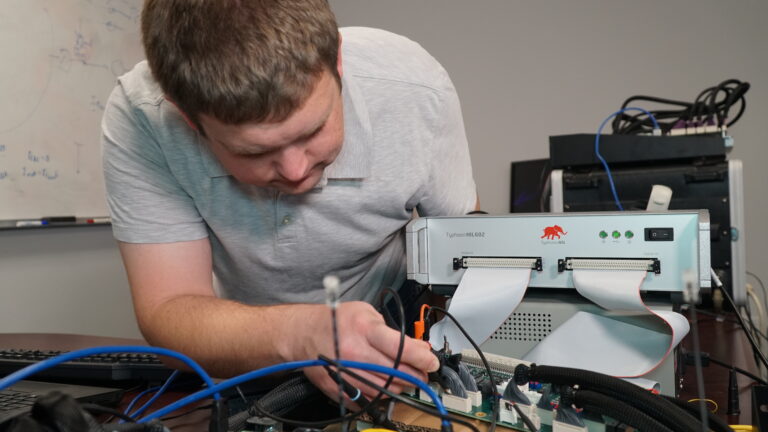

サンディア国立研究所の主要技術スタッフであるジェイ・ジョンソン氏は、米国、欧州、アジアで複数の再生可能エネルギー研究プロジェクトを率いています。彼は自身の研究論文「SunSpec準拠スマートグリッドコントローラの設計と評価」について、そしてコントローラ・ハードウェア・イン・ザ・ループ(CHIL)がなぜ斬新なアプローチなのかについて解説します。

DER ベンダーは、インバーターの開発とテストを行う際にどのような大きな課題に直面するのでしょうか?

メガワット規模以上の超大型インバータに移行すると、そうした実験を実施できる能力を持つ試験機関を見つけることがますます困難になります。そして、そうした実験を実施するにはかなりの費用がかかります。

したがって、フルスケールの電圧および電流レベルではなく、コントローラー ハードウェア イン ザ ループ システムを使用して実験を実行する方が合理的である可能性があります。

自動化されたハードウェア・イン・ザ・ループ・テストベッドを備えた SunSpec 準拠のスマートグリッド コントローラに関する研究論文の目標は何でしたか?

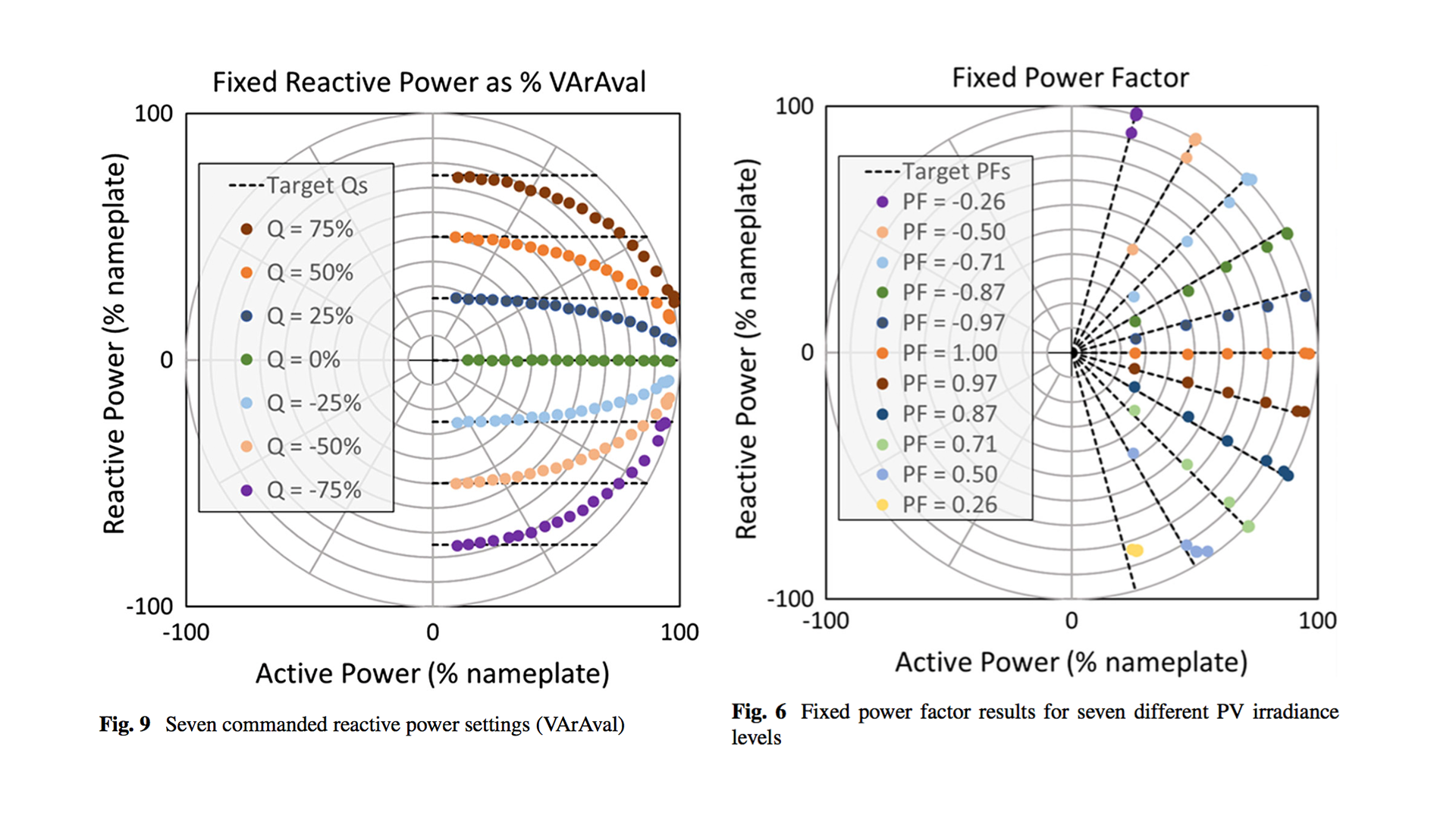

現在、IEEE 1547の大幅な改訂作業が進行中です(2018年に発行される予定です)。この改訂では、DERベンダーに対し、様々な高度なインバータ機能を組み込むことが求められています。本稿では、インバータが要件に準拠していることを検証・妥当性確認するために、認証試験の実施、または様々な実験からなるテストシーケンスの実行について解説します。

例えば、電圧-無効電力関数、周波数-ワット関数、そして固定力率について見てきました。これらの関数は、系統運用者がシステムの電圧または周波数の調整を行う際に役立ちます。

これらの実験を実行するために、なぜコントローラー ハードウェア イン ザ ループ (C-HIL) システムを使用したのですか?

コントローラー・ハードウェア・イン・ザ・ループ・システムは、DER技術を本格的に導入する前に実験を実行できるという点で、非常にユニークです。つまり、インバーターを取り出し、グリッドシミュレータ、PVシミュレータ、データ収集システムを使って実験を実行する代わりに、コンピューターの頭脳をコントローラー・ハードウェア・イン・ザ・ループ・システムに接続できるのです。Typhoon HILシステムとよく似ています。

グリッド コードのコンプライアンスのためにこれらのテスト シーケンスを自動化することが重要なのはなぜですか?

これは重要です。UL 1741認証手順には数百もの測定項目があるからです。これらのテストは自動テストスクリプトを用いて実行できるため、電圧を15段階に調整し、複数回の反復を通して必要な電圧-無効電力曲線を作成できます。UL 1741 SA(CA Rule 21に基づく)の電圧-無効電力試験シーケンスでは、テストエンジニアが収集しなければならないデータポイントが数千にも及ぶため、手作業でこれを行うのは非常に困難です。

手作業で実行する場合、約1週間かかります。CHILプラットフォームを使用することで、数時間で完了することができました。

ボタンを 1 回クリックするだけで、立ち去って戻ってきてすぐに結果を得ることができます。1 週間かけて各電圧設定を苦労して調整してから測定するのとは対照的です。

どのようにして、研究室のセットアップでこれらのテストシーケンスを自動化できましたか?

そうです。ここで私たちが取り組んでいる興味深い取り組みは、C-HILシステム内のDC側、AC側、そしてデータ収集システムをサードパーティ製のソフトウェアプラットフォームに統合することです。これはSunSpec社のSystem Validation Platform(SVP)です。このプラットフォームをTyphoon API(現在はスタンドアロンのPythonパッケージに移行しています)を使ってインターフェースすることで、テストシーケンスを自動化できます。

フルパワーの実験室と比較して、SVP-CHIL プラットフォームのセットアップにはどのくらいの時間がかかりますか?

これについては、いくつかの見積もりができます。世界中の国立研究所が電力試験研究所を建設するのに 12 ~ 18 か月かかったことはわかっています。

コントローラ ハードウェア イン ザ ループを使用すると、実験室の構築に必要な電源装置をインストールするよりもはるかに早く済みます。

これらすべての機器を購入するには数十万ドルかかります。一方、コントローラーハードウェアインザループシステムを使用すれば、比較的簡単にセットアップでき、約1か月で完了します。

C-HIL テストベッドは、DER ベンダーがインバータ コントローラーの開発段階を加速するのにどのように役立ちますか?

これは、インバータのソフトウェアを迅速に変更するための非常に便利で簡単な方法です。なぜなら、電力段で作業している場合、バグによって機器が損傷する可能性があるからです。一方、プロセスの初期段階では、コントローラ・ハードウェア・イン・ザ・ループ(HIL)を使用すれば、実際には高電流や高電圧が発生しません。そのため、機器に損傷を与えるリスクはありません。

例えば、私たちの実験では、オーストリア工科大学(AIT)と協力しました。AITはインバーターコントローラーを開発しており、私たちはこれらの高度なグリッド機能のいくつかについてテストシーケンスを実行しました。問題が発生した場合は、AITに報告し、ファームウェアに変更を加えることができました。

この C-HIL プラットフォームは、インバータ コントローラのファームウェア設計段階で非常に重要だと言えますか?

そうです。しかし、開発段階の後半で実行する必要があるテストがたくさんあります。

設計プロセスの最後ではなく最初の段階でテスト シーケンスを実行すると、開発全体を実行する前に、そのコントローラーに存在するエラーを検出できます。

本質的には、設計ループを短縮していることになります。

開発にかかる時間とコストの面で、はるかに優れています。DERベンダーにとってのメリットは、設計段階の最終段階に進む前にエラーや問題を発見できるように設計されたシステムを構築できることです。

このプラットフォームを使用してファームウェアの設計ミスをどのように修正したか、具体的な例を挙げていただけますか?

ある実験では、Modbusサーバーを使用してSunSpecのModbusマップを表現していました。これらの高度なグリッド機能の実装に関連する問題も確認できます。SunSpecのレジスタマップ内の設定を更新し、それがインバータに渡されると、通信サーバーでは確認できますが、実際にはインバータでは反映されません。

ベンダーは、電源モジュールが通信マイクロプロセッサが主張する動作を実際に実行しているかどうかを確認する必要があります。

これらのシミュレーション結果はどの程度正確でしょうか?

一般的に、これらのシステムの精度は非常に良好です。コントローラのハードウェア・イン・ザ・ループに送られる各アナログ信号には、確かに一定の許容誤差が存在します。しかし、それらはかなり正確だと思います。問題は、インバータのDC側とAC側がどれだけ正確にモデル化されているかです。

DER ベンダーにとって C-HIL テストベッドを使用する最大のメリットは何だと思いますか?

そうですね、ここには多方面にわたるメリットがあると思います。まず第一に、基本的な制御機能の開発に取り組んでいるので、その点で非常に役立ちます。DERベンダーは、これらの様々な機能の調整を非常に迅速に反復し、ほぼリアルタイムで結果を取得し、必要に応じてファームウェアを再更新して結果を再確認することができます。また、デバイスを実際のインバータに導入する前に、認証試験に合格するかどうかを確認することも可能です。

最後の質問ですが、Hardware-in-the-Loop を一言で説明するとしたら何でしょうか?

一言で言えば、ハードウェア・イン・ザ・ループ。未来を見据えたものだと言えるでしょう。

クレジット

著者| サマンサ・ブルース

ビジュアル| 台風HIL

編集者| デボラ・サント

謝辞| サンディア国立研究所は、ハネウェル インターナショナル社の完全子会社である National Technology and Engineering Solutions of Sandia, LLC が、契約 DE-NA-0003525 に基づき、米国エネルギー省の国家核安全保障局のために管理および運営する多目的研究所です。