導入

次回のスポットライトでは、オレゴン州セーラムの静かな町にあるシュナイダーエレクトリックのアクティブ高調波フィルタ部門の優秀なチームにお会いする機会を得ました。この部門は、産業設備におけるアクティブ高調波フィルタリングのソリューションを開発しています。

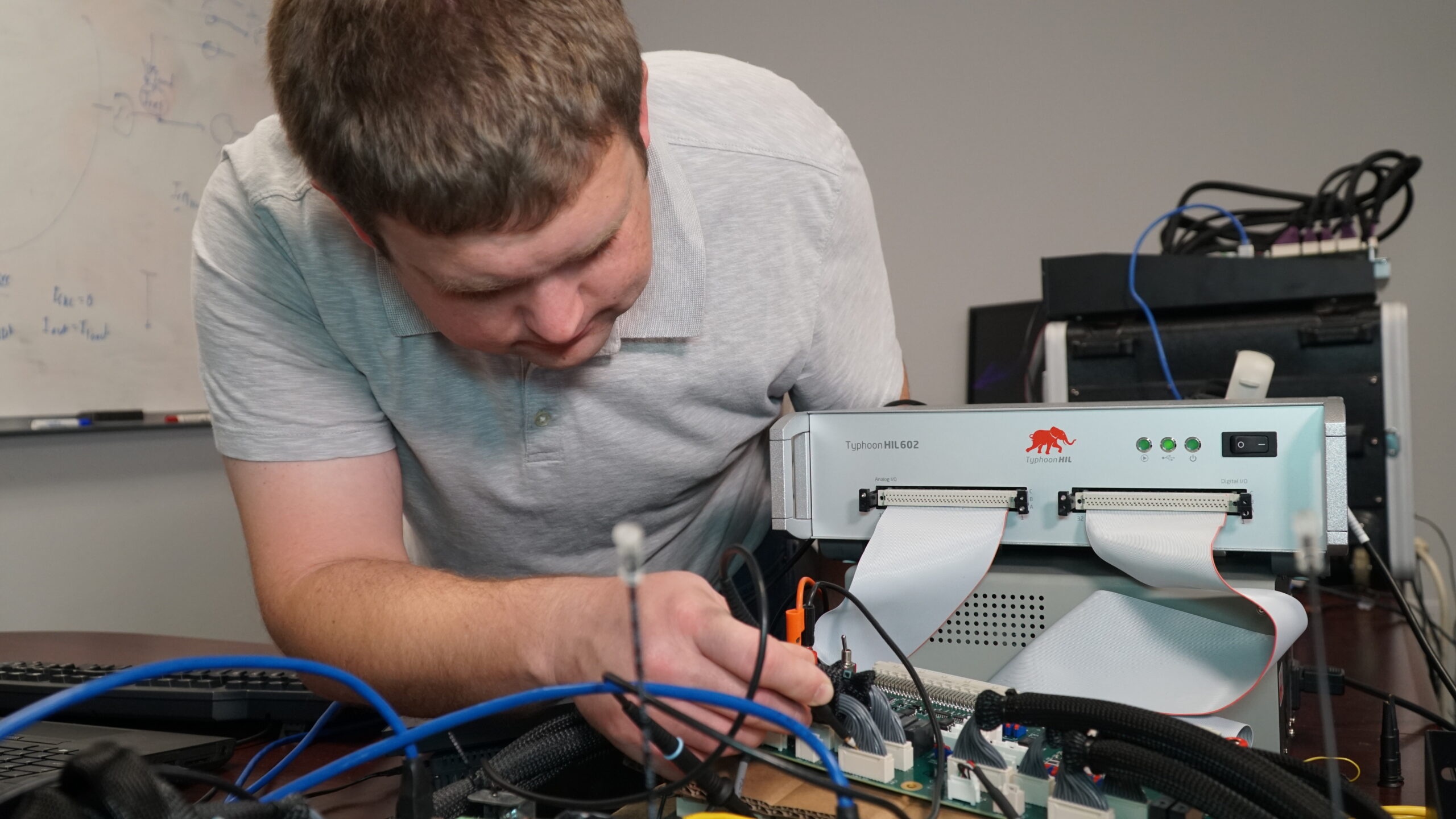

シュナイダーエレクトリックのAccuSine製品担当グローバルオファーマネージャー、ニコラス・ラルー氏が、ハードウェア・イン・ザ・ループ(HIL)技術がいかに顧客に安心感をもたらすかについて語ります。HILとは、モデルベースの設計・テストツールであり、パワーエレクトロニクスと電力システムを超高忠実度でリアルタイムにシミュレーションします。HILは、モデルベースシミュレーションと直接インターフェースされた実際のコントローラーをテストします。

また、エンジニアリング マネージャーの Nanda Marwali 氏とファームウェア エンジニアの John Batch 氏に、Schneider 社が HIL を使用して、製品ライフサイクル全体を通じてコントローラーの限界を押し広げた方法についてお話を伺いました。

シュナイダーエレクトリックは、137,000人以上の従業員を擁するエネルギー管理とオートメーションのグローバルスペシャリストです。安全、信頼性、効率性、そして持続可能性に配慮した方法でエネルギーとプロセスを管理するためのコネクテッドテクノロジーとソリューションを開発しています。グループは、持続可能な開発への強いコミットメントに基づき、イノベーションと差別化を維持するために研究開発に投資しています。

シュナイダーエレクトリックはお客様に安心を提供します。

シュナイダーエレクトリックの AccuSine にとって「HIL テスト済み」とはどういう意味ですか?

ニコラス:私の製品がHILテストを受けているということは、徹底的にテストされた製品を市場に投入できるという自信があるということです。私たちが求めているのは、一連の広範なテストを経た製品に対して、お客様に安心感を与えることだからです。

John:私にとって、HIL テストは、HIL なしでは不可能だった数百、あるいは数千ものケースで製品をテストできることを意味します。

Nanda:当社は高出力、高電流のシステムを扱っていますが、実際のシステムで製品をテストする必要がないため、研究室で製品が損傷するリスクが軽減されます。

市場投入までの時間を短縮するには、最適なテスト プロセスが必要です。

製品の開発とテストで直面した主な課題は何ですか?

ニコラス:現場での故障をラボ環境で再現するには、莫大な投資が必要になります。可能な限り多くの現実のシナリオを満たす製品を設計しつつ、市場投入までの時間と製品コストを市場の期待値内に抑えるというトレードオフがあります。

Nanda氏:当社の製品では、パワーデバイスは数十キロヘルツでスイッチングされます。そのため、シミュレーションでは、スイッチング時間よりもはるかに小さな時間ステップを使用してスイッチングをモデル化する必要があります。

リアルタイムシミュレーションがない場合は、各タイムステップでシミュレーション計算を手作業で実行する必要があります。そのため、かなりの時間がかかります。

リアルタイム シミュレーション プラットフォームで複雑なシステムをモデル化します。

HIL はどのようにして新しいアクティブ フィルター コントローラー機能の開発を加速したのでしょうか?

Nanda:ハードウェア・イン・ザ・ループによって、すべてのシミュレーションケースをリアルタイムで実行できるようになります。これは製品開発に非常に大きなメリットをもたらします。より多くのテストケースをカバーできるだけでなく、HILシステム内の実際のコントローラーをテストできるからです。

ジョン:多くの場合、開発時間の多くは必ずしも修正の開発に費やされるわけではありません。問題を再現し、その原因を正確に特定することに費やされるのです。HILの真のメリットは、現地に飛行機で出向いたり、ラボ内で物理的なケーブルを移動させたりすることなく、こうした状況を再現できることだと思います。ボタンをクリックするだけで設定したり、回路図を変更したり、その回路図内のパラメータを変更したりできます。これにより、多くの時間を節約できるだけでなく、以前は不可能だった構成のテストも可能になります。

シュナイダーは、製品ライフサイクル全体を通じて限界を押し広げます。

あなたのチームは、製品の開発とテストに HIL テクノロジーをどのように活用しましたか?

ナンダ:私たちは製品ライフサイクルのあらゆる側面でハードウェア・イン・ザ・ループを活用しています。研究段階、製品開発、検証、妥当性確認の段階で活用しています。そしてその後、製品の維持管理が必要になった際には、現場で発生した問題のトラブルシューティングを行います。

ジョン: HILで私たちが行うことの多くは、限界まで挑戦し、コントローラーがどのように反応するかを確認することです。HILインターフェースを通して、ユニットの動作を確認できます。波形をキャプチャし、それが私たちの期待値とユニットが認識している動作と一致していることを確認できます。例えば、センサーの読み取りが不正確になった場合、それを検出してユニットを適切なタイミングで停止させることができます。

エンジニアリング効率の向上によるテスト範囲の拡大。

あなたの組織にとって HIL がもたらす最大のメリットは何ですか?

Nanda氏: HILは開発期間の短縮と製品品質の向上に大きく貢献し、エンジニアリング効率を大幅に向上させました。ラボでテストケースを作成した場合、最大100件のケースをカバーするだけでも2~3週間かかっていました。HILを使えば、数千件のケースを12時間から18時間でカバーできます。つまり、自動テストを一晩で実行できるということです。つまり、実際のラボテストと比べて、40~50倍のテストカバレッジを実現できると考えています。

Nicolas:市場投入までの時間という観点から言えば、当初と同じ時間内で、はるかに多くのテストを実施できるようになりました。市場投入までの時間を延ばすことなく、テストポイントやシナリオの数を増やすことができます。まさにこれが私たちがここで実現できることです。

リアルタイムのハードウェアインザループテストは「非現実的」です。

HIL での経験を一言で表すとしたら何ですか?

Nanda:この分野で20年間のキャリアのほぼ全てをシミュレーション業務に費やしてきました。パワーエレクトロニクスシステムをリアルタイムでシミュレーションできるなんて、夢にも思っていませんでした。HILでの私の経験を一言で表すなら、「非現実的」です。

ジョン: HIL を一言で表すと「時間の節約」になります。

ニコラス:私にとっては、「安心感」という3つの言葉が当てはまります。

クレジット

著者| サマンサ・ブルース

ビジュアル| 台風HIL

編集者| デボラ・サント