はじめに| デジタル化と電化がマイクログリッドに

ASNEの「インテリジェントシップ」や「海軍連盟の海空宇宙博覧会」といった展示会に行くと、「デジタル」という言葉をよく耳にします。コンピューティング要件、サイバー空間への配慮、モデルベース診断、無人機の自律制御などが話題になっています。

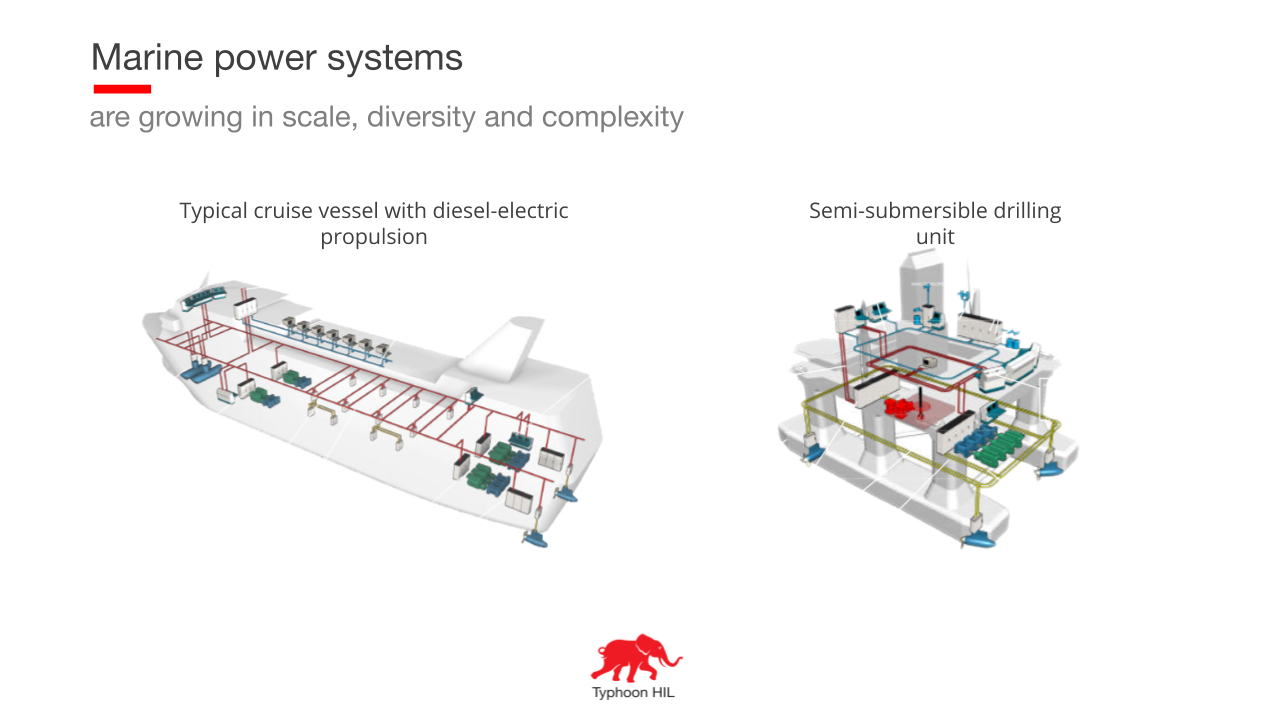

また、船舶は、デジタル化と推進、センサー、熱制御、電磁カタパルト、指向性エネルギーアプリケーションに必要なコンピューターを稼働させるために、ますます電力に依存するようになっていることも明らかです。

デジタル化と電動化という二つの概念は、別々に考えるべきではありません。高品質の電力がなければコンピューターを動かすことはできません。また、フェーズドアレイレーダーでスキャンを行うには、不規則な時間に短時間バーストを発射する膨大な電力が必要です。

効率性と規模の要件によって制約を受けます。そして、ある時点で電力需要が発電能力を超えてしまうでしょう。

また、時間の経過とともに機器も劣化していきます。

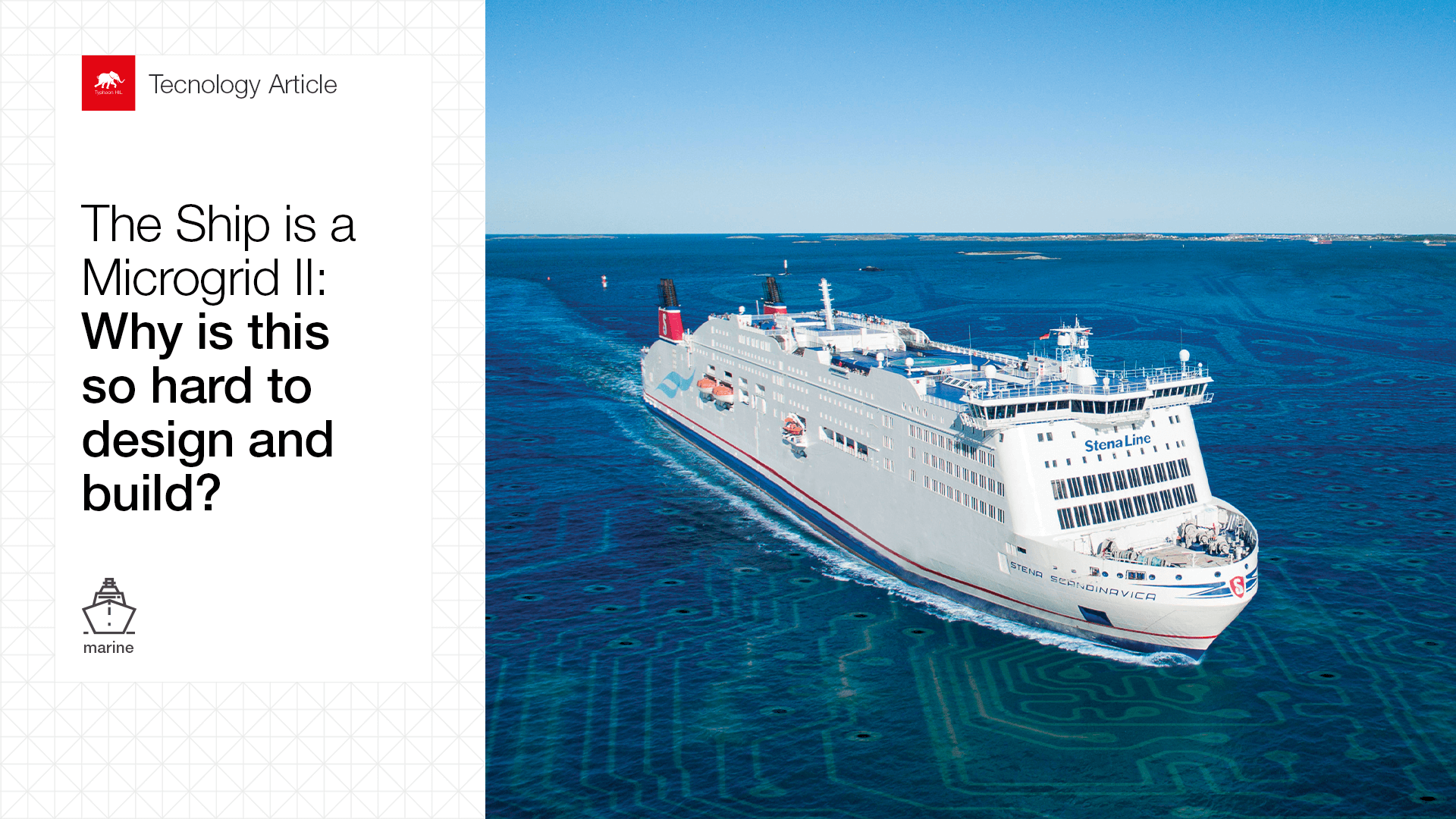

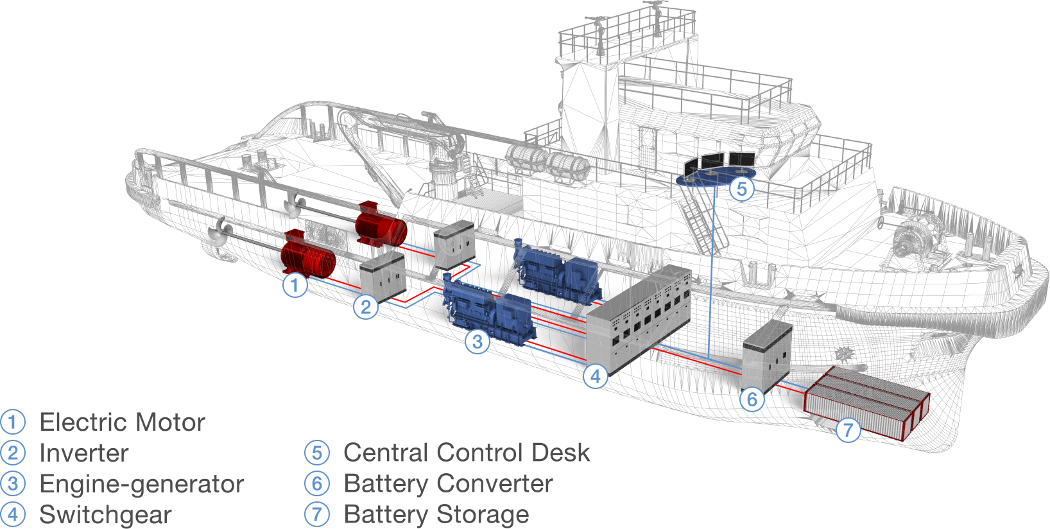

では、デジタル化と電化という 2 つの考えを組み合わせてみてはいかがでしょうか。分散型エネルギー リソース (発電機とストレージ) が負荷に接続され、システムがコンピューターによって制御されると、マイクログリッドが実現します。船はマイクログリッドです。

マイクログリッドの設計と構築はなぜ難しいのでしょうか?

理由は 2 つあります。速度と量です。どちらも電気のデジタル制御に関連しています。

チャレンジ 1 | まずはスピードから始めましょう。

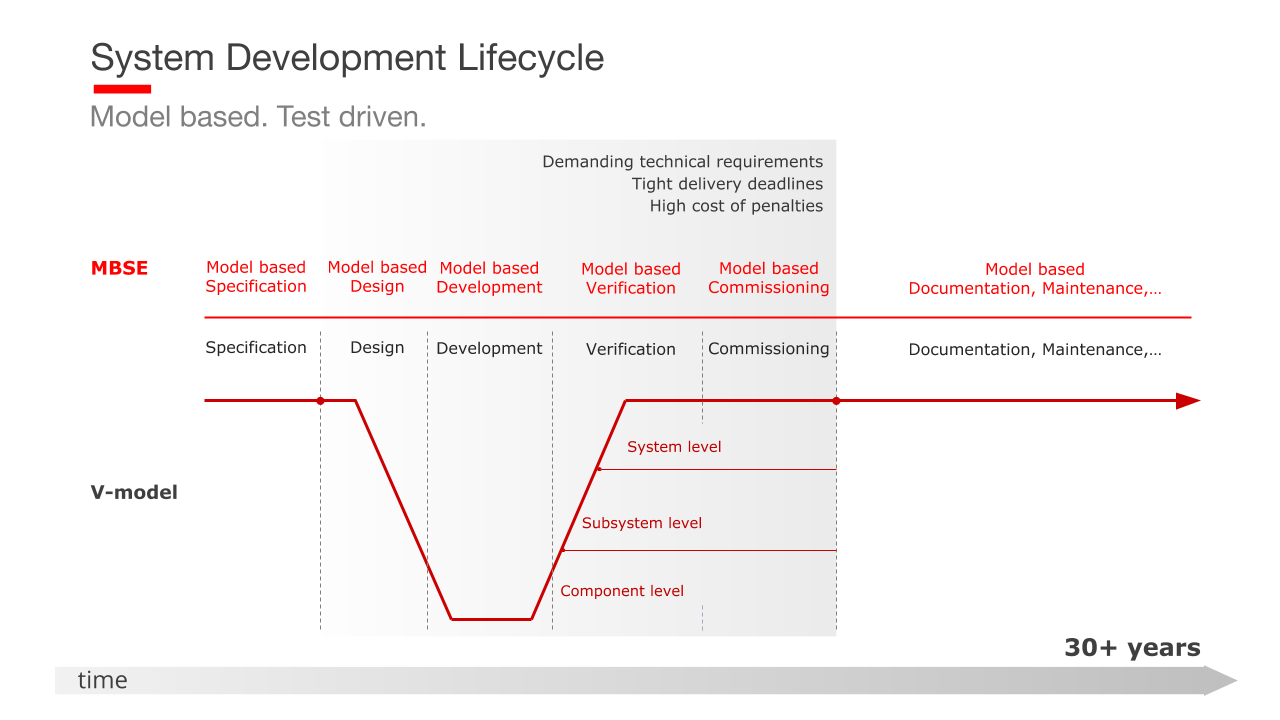

今日、船の設計と建造を任されているエンジニアは、3D CAD/CAMなしでは考えられないでしょう。水陸両用船は、配管から通路に至るまで、コンピュータを用いて詳細にモデル化されます。その後、機械モデルはパッケージ化され、ある造船所が船尾部を建造している間に、別の造船所が船首部を建造します。

鋼材を切断して敷設する前に、エンジニアはモデル上でシミュレーションを実行し、仕様が満たされていることを確認します。

設計者は、船内のあらゆる通路を6フィート(約1.8メートル)の模型「被験者」を「歩かせる」ことができます。乗組員全員を模擬した訓練中に、デジタル海兵隊員が頭をオーバーヘッドにぶつけたり、他の模型にぶつかったりすると、ソフトウェアが自動的に記録します。

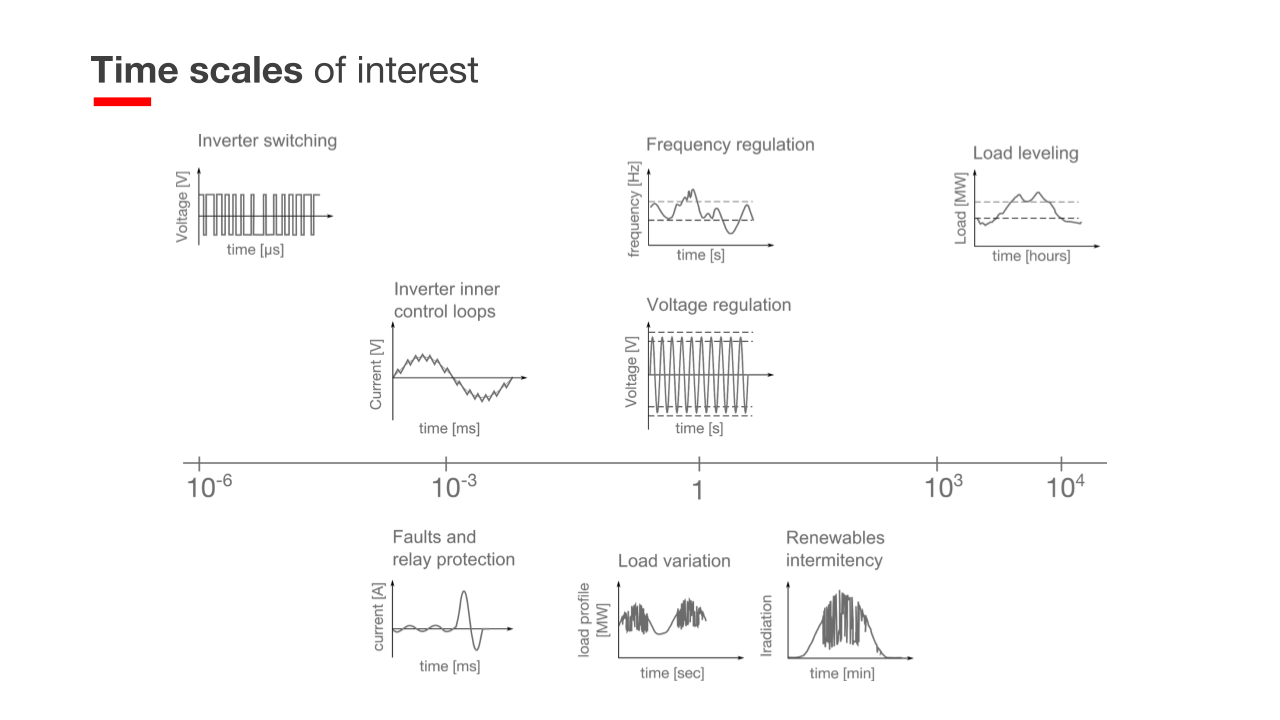

このモデルベースエンジニアリング(MBE)アプローチは、設計変更を必要とする問題が建設開始よりかなり前に検出されれば、数百万ドルのコスト削減につながります。しかし、テストやシミュレーションで、身長180センチの「被験者」に電気信号や制御信号を再現させる必要がある場合はどうでしょうか?仮にミリ秒単位の精度で再現できるとしたら、「被験者」を見逃してしまうでしょう。あるいは、運よく被験者を見つけたとしても、彼が頭をぶつけた回数が900回なのか、それとも153回なのか、はっきりとは分からないでしょう。

電子的な「被験者」が電子的な「オーバーヘッド」(たとえば、静的自動バス転送(SABT))に頭をぶつける様子や、発電と負荷間の相互作用を捉えるには、電気の速度、つまり基本的にマイクロ秒以内で発生する相互作用を観察できなければなりません。それは速いですね!

そこまでのスピードがなければ、実物大のプロトタイプを作らなければなりません。それがうまくいくという保証はなく、多額の費用がかかるのは間違いありません。

課題 2 | 次の問題はボリュームです。

船上のリレーを考えてみましょう。かつては手動スイッチだったものが、今ではコンピュータ化されています。デバイス自体にコントローラが搭載されており、リモートステーションまたは複数のシステムコントローラによって制御されます。船上のデバイスにコンピュータコントローラが組み込まれるようになると、いわゆるIoT(モノのインターネット)が考えられ、船はデジタル化されていきます。

ここで、これらの各「スマート」デバイスのコード行について考えてみましょう。

数千、数十万行は当たり前です。そこに数千台のデバイスが加わり、さらに複数のベンダーやソフトウェアエンジニアが加わると、状況はさらに複雑になります。

膨大な量のコードと、それら全てのコントローラー間の相互作用をどのように管理しているのでしょうか?「スマート」コントローラーのファームウェアアップデートを考えてみましょう。たった1回のアップデートでシステム全体にダメージが及ばないと、どうして言えるのでしょうか?

ソリューション| MBE にコントローラー ハードウェアインザループ (C-HIL) を使用する理由

コントローラとファームウェアのアップデートを検証・妥当性確認するために、C-HILプラットフォームは、マイクログリッドコントローラの性能を保証するための広範なテストを可能にします。Typhoon超高忠実度C-HILシステムは、システムインテグレーターを支援するハードウェア、ソフトウェア、エンジニアリングサービスのパッケージです。

当社の MBE アプローチは、現代のマイクログリッドを構成する電力システムと制御の複雑な相互作用に重点を置いています。

このパワーエレクトロニクスと制御空間で要求されるリアルタイム (マイクロ秒未満) の忠実度を実現するために、実際のデジタル コントローラが、Controller-Hardware in the Loop (C-HIL) テストベッド内のデジタル モデルと統合されます。

メリット| C-HILで船舶ライフサイクルメンテナンスを強化

Typhoon C-HILテストベッドは、プロジェクトのライフサイクル全体を通して、コンセプトを洗練させるためのツールとして使用できます。このリアルタイムシミュレーションプラットフォームは、非常に忠実度の高いマイクログリッドデジタルツインを提供し、船舶電力システム設計者は以下のことが可能になります。

- 展開前にスマート デバイスとマイクログリッド コントローラーへのファームウェアとソフトウェアのアップグレードをシームレスにテストします。

- 運用中に予測または発見される可能性のある異常をモデル化してシミュレートし、修正をテストします。

- 展開前に機器のアップグレードと発生する可能性のある相互運用性の問題をテストします。

このアプローチにより、リスクが軽減され、時間とコストが節約され、プロジェクトの全期間にわたって運用の有効性と回復力が向上します。

クレジット

著者| マット・ベイカー

ビジュアル| カール・ミッケイ

編集者| デボラ・サント